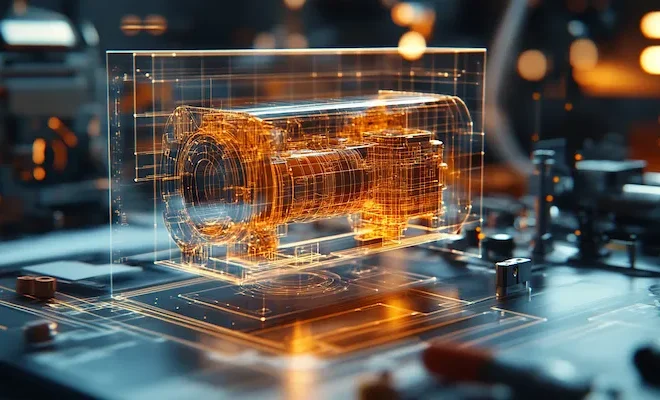

Destylarki do rozpuszczalników

Destylarki do rozpuszczalników to urządzenia, które wykorzystują proces destylacji w celu oddzielenia różnych substancji chemicznych. Działają na zasadzie podgrzewania cieczy, co powoduje jej parowanie, a następnie skraplanie pary w celu uzyskania czystszego produktu. W przypadku rozpuszczalników, destylacja jest kluczowym procesem, który pozwala na usunięcie zanieczyszczeń oraz odzyskanie cennych substancji. W przemyśle chemicznym i farmaceutycznym destylarki te są niezbędne do produkcji wysokiej jakości rozpuszczalników, które są wykorzystywane w różnych procesach produkcyjnych. Dzięki precyzyjnemu kontrolowaniu temperatury i ciśnienia, destylarki mogą efektywnie oddzielać składniki o różnych temperaturach wrzenia. W praktyce oznacza to, że można uzyskać czyste frakcje rozpuszczalników, co jest niezwykle istotne w kontekście jakości końcowego produktu.

Jakie są rodzaje destylarek do rozpuszczalników dostępnych na rynku

Na rynku dostępnych jest wiele różnych rodzajów destylarek do rozpuszczalników, które różnią się konstrukcją oraz zastosowaniem. Najpopularniejsze z nich to destylarki prostokątne, kolumnowe oraz rotacyjne. Destylarki prostokątne charakteryzują się prostą budową i są często wykorzystywane w laboratoriach do małych ilości substancji. Destylarki kolumnowe natomiast są bardziej skomplikowane i pozwalają na uzyskanie wyższej czystości produktu dzięki zastosowaniu kolumny frakcyjnej. Tego rodzaju urządzenia są szczególnie przydatne w przemyśle chemicznym, gdzie wymagana jest wysoka jakość rozpuszczalników. Rotacyjne destylarki z kolei umożliwiają destylację w warunkach obniżonego ciśnienia, co jest korzystne dla substancji wrażliwych na wysoką temperaturę. Oprócz tych podstawowych typów istnieją także specjalistyczne destylarki przeznaczone do konkretnego rodzaju rozpuszczalników lub procesów technologicznych.

Jakie są zalety stosowania destylarek do rozpuszczalników

Stosowanie destylarek do rozpuszczalników przynosi wiele korzyści zarówno w przemyśle, jak i w laboratoriach badawczych. Jedną z głównych zalet jest możliwość uzyskania wysokiej czystości produktów, co jest kluczowe w wielu zastosowaniach chemicznych i farmaceutycznych. Dzięki precyzyjnemu procesowi destylacji można skutecznie oddzielić pożądane substancje od zanieczyszczeń oraz innych składników o podobnych właściwościach fizykochemicznych. Kolejną istotną korzyścią jest możliwość odzyskiwania cennych surowców, co przyczynia się do zmniejszenia kosztów produkcji oraz ograniczenia wpływu na środowisko poprzez redukcję odpadów. Destylarki pozwalają również na prowadzenie badań nad nowymi substancjami chemicznymi oraz optymalizację procesów produkcyjnych. Dodatkowo nowoczesne urządzenia często oferują funkcje automatyzacji oraz monitorowania, co zwiększa bezpieczeństwo pracy i ułatwia obsługę.

Jakie czynniki należy brać pod uwagę przy wyborze destylarki do rozpuszczalników

Wybór odpowiedniej destylarki do rozpuszczalników wymaga uwzględnienia kilku kluczowych czynników, które mogą wpłynąć na efektywność i jakość procesu destylacji. Pierwszym z nich jest rodzaj przetwarzanych substancji oraz ich właściwości fizykochemiczne, takie jak temperatura wrzenia czy lepkość. Ważne jest również określenie skali produkcji – czy potrzebna jest mała jednostka laboratoryjna czy większe urządzenie przemysłowe zdolne do obsługi dużych ilości materiału. Kolejnym aspektem jest wymagany poziom czystości końcowego produktu; różne typy destylarek oferują różne możliwości pod względem separacji składników. Należy także zwrócić uwagę na materiały użyte do budowy urządzenia, ponieważ mają one wpływ na trwałość oraz odporność na działanie agresywnych substancji chemicznych. Koszt zakupu oraz eksploatacji destylarki również powinien być brany pod uwagę – warto porównać różne modele i ich parametry techniczne przed podjęciem decyzji.

Jakie są najczęstsze problemy z destylarkami do rozpuszczalników

Podczas użytkowania destylarek do rozpuszczalników mogą wystąpić różne problemy, które mogą wpływać na efektywność procesu destylacji oraz jakość uzyskiwanego produktu. Jednym z najczęstszych problemów jest zatykanie się kolumny frakcyjnej, co może prowadzić do obniżenia wydajności destylacji. Zatykanie to często spowodowane jest osadzaniem się zanieczyszczeń lub substancji chemicznych w kolumnie, co utrudnia prawidłowy przepływ pary. Innym problemem może być niewłaściwe ustawienie temperatury, co prowadzi do nieefektywnego oddzielania składników. Zbyt wysoka temperatura może powodować degradację wrażliwych substancji, podczas gdy zbyt niska może skutkować niepełnym odparowaniem pożądanych składników. Dodatkowo, niewłaściwe ciśnienie robocze również może wpływać na proces destylacji; zbyt wysokie lub zbyt niskie ciśnienie może prowadzić do nieprawidłowego skraplania pary. Warto także zwrócić uwagę na uszczelnienia i połączenia, które mogą ulegać zużyciu i prowadzić do wycieków, co jest nie tylko niebezpieczne, ale także wpływa na jakość końcowego produktu.

Jakie są różnice między destylarkami laboratoryjnymi a przemysłowymi

Destylarki laboratoryjne i przemysłowe różnią się pod wieloma względami, co wpływa na ich zastosowanie oraz wydajność. Destylarki laboratoryjne zazwyczaj charakteryzują się mniejszymi rozmiarami i są przeznaczone do pracy z ograniczonymi ilościami materiału. Ich konstrukcja jest często prostsza, co ułatwia obsługę oraz konserwację. W laboratoriach stosuje się je głównie do badań naukowych oraz małoskalowej produkcji substancji chemicznych. Z kolei destylarki przemysłowe są znacznie większe i bardziej zaawansowane technologicznie, co pozwala na przetwarzanie dużych ilości materiału w krótkim czasie. Często wyposażone są w systemy automatyzacji oraz monitorowania, co zwiększa ich efektywność i bezpieczeństwo pracy. W przypadku destylarek przemysłowych ważne jest również dostosowanie ich do specyficznych wymagań produkcyjnych oraz norm jakościowych obowiązujących w danej branży. Różnice te mają również wpływ na koszty eksploatacji; destylarki przemysłowe mogą generować wyższe koszty związane z energią oraz konserwacją, ale ich wydajność często rekompensuje te wydatki.

Jakie są przepisy dotyczące użytkowania destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników wiąże się z przestrzeganiem określonych przepisów prawnych oraz norm bezpieczeństwa. W wielu krajach istnieją regulacje dotyczące ochrony środowiska, które nakładają obowiązki na producentów i użytkowników takich urządzeń. Przepisy te dotyczą zarówno emisji substancji szkodliwych do atmosfery, jak i zarządzania odpadami powstającymi w procesie destylacji. Użytkownicy muszą również przestrzegać norm dotyczących bezpieczeństwa pracy, które obejmują m.in. odpowiednie szkolenie personelu oraz stosowanie środków ochrony osobistej. W przypadku substancji chemicznych używanych w procesie destylacji istotne jest posiadanie aktualnych kart charakterystyki substancji (SDS), które zawierają informacje o zagrożeniach oraz zalecenia dotyczące bezpiecznego użytkowania. Warto również zaznaczyć, że wiele krajów wymaga uzyskania odpowiednich zezwoleń na prowadzenie działalności związanej z obróbką substancji chemicznych, co może obejmować również użytkowanie destylarek.

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją destylarek do rozpuszczalników, co ma istotny wpływ na ich efektywność oraz funkcjonalność. Jedną z kluczowych innowacji jest zastosowanie systemów automatyzacji i monitorowania procesów, które pozwalają na precyzyjne kontrolowanie parametrów pracy urządzenia. Dzięki nowoczesnym czujnikom i oprogramowaniu możliwe jest bieżące śledzenie temperatury, ciśnienia oraz innych istotnych wskaźników, co zwiększa bezpieczeństwo i efektywność procesu destylacji. Kolejnym trendem jest rozwój materiałów użytych do budowy destylarek; nowoczesne materiały kompozytowe czy stopy metali o wysokiej odporności chemicznej przyczyniają się do zwiększenia trwałości urządzeń oraz ich odporności na działanie agresywnych substancji chemicznych. Innowacyjne rozwiązania obejmują także technologie odzysku energii, które pozwalają na zmniejszenie kosztów eksploatacji poprzez optymalizację zużycia energii podczas procesu destylacji. Również rozwój metod analitycznych umożliwia lepszą kontrolę jakości produktów końcowych oraz identyfikację ewentualnych zanieczyszczeń w czasie rzeczywistym.

Jakie są koszty zakupu i eksploatacji destylarek do rozpuszczalników

Koszty zakupu i eksploatacji destylarek do rozpuszczalników mogą znacząco różnić się w zależności od rodzaju urządzenia oraz jego przeznaczenia. Przy zakupie należy uwzględnić zarówno cenę samego urządzenia, jak i dodatkowe koszty związane z instalacją oraz uruchomieniem systemu. Destylarki laboratoryjne są zazwyczaj tańsze niż przemysłowe, jednak ich cena może wzrosnąć w przypadku zaawansowanych modeli wyposażonych w nowoczesne technologie automatyzacji czy monitorowania procesów. Koszty eksploatacyjne obejmują m.in. zużycie energii elektrycznej potrzebnej do podgrzewania cieczy oraz chłodzenia skroplin, a także koszty materiałów eksploatacyjnych takich jak uszczelki czy filtry. Ważnym aspektem są także koszty konserwacji i serwisowania urządzenia; regularne przeglądy techniczne są kluczowe dla zapewnienia długotrwałej pracy sprzętu oraz minimalizacji ryzyka awarii.

Jakie są najlepsze praktyki dotyczące użytkowania destylarek do rozpuszczalników

Aby zapewnić efektywne i bezpieczne użytkowanie destylarek do rozpuszczalników, warto przestrzegać kilku najlepszych praktyk związanych z ich obsługą i konserwacją. Przede wszystkim kluczowe jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji urządzenia zgodnie z zaleceniami producenta; pozwala to na wykrycie ewentualnych usterek zanim staną się one poważnym problemem. Użytkownicy powinni być dobrze przeszkoleni w zakresie obsługi sprzętu oraz zasad bezpieczeństwa pracy; znajomość procedur awaryjnych jest niezwykle istotna w kontekście minimalizacji ryzyka wystąpienia niebezpiecznych sytuacji podczas pracy z substancjami chemicznymi. Należy także zwracać uwagę na czystość miejsca pracy; regularne czyszczenie elementów urządzenia zapobiega gromadzeniu się osadów i zanieczyszczeń, co może wpłynąć na jakość procesu destylacji.