Przemysł 4.0 co to?

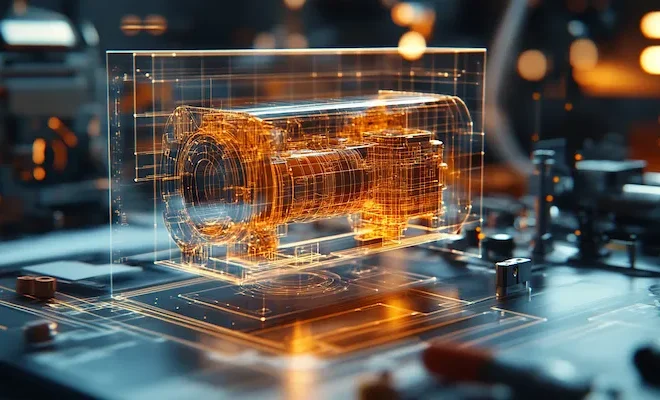

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. Kluczowymi cechami Przemysłu 4.0 są automatyzacja, cyfryzacja oraz wykorzystanie danych w czasie rzeczywistym. W ramach tej rewolucji następuje zjawisko, które można określić jako inteligentne fabryki, gdzie maszyny i urządzenia komunikują się ze sobą oraz z systemami zarządzania. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych oraz zwiększanie efektywności operacyjnej. W Przemysłu 4.0 istotną rolę odgrywają technologie takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI) oraz analiza dużych zbiorów danych (Big Data). Te innowacje pozwalają na lepsze monitorowanie i zarządzanie produkcją, co przekłada się na szybsze podejmowanie decyzji oraz redukcję kosztów.

Jakie technologie napędzają Przemysł 4.0 i ich zastosowanie

W kontekście Przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki IoT możliwe jest monitorowanie stanu maszyn, co pozwala na przewidywanie awarii i planowanie konserwacji. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji na podstawie algorytmów uczących się. AI może być wykorzystywana do optymalizacji procesów produkcyjnych, prognozowania popytu czy personalizacji produktów. Dodatkowo technologia blockchain zyskuje na znaczeniu w kontekście zapewnienia bezpieczeństwa danych oraz transparentności łańcucha dostaw.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0 dla firm

Wdrożenie Przemysłu 4.0 przynosi liczne korzyści dla przedsiębiorstw, które decydują się na integrację nowoczesnych technologii w swoich procesach produkcyjnych. Jedną z najważniejszych zalet jest zwiększenie efektywności operacyjnej, co prowadzi do obniżenia kosztów produkcji. Dzięki automatyzacji procesów możliwe jest zredukowanie błędów ludzkich oraz zwiększenie wydajności pracy. Kolejną korzyścią jest poprawa jakości produktów, ponieważ nowoczesne technologie umożliwiają dokładniejsze monitorowanie i kontrolę procesów produkcyjnych. Firmy mogą również korzystać z większej elastyczności w dostosowywaniu się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Wdrożenie Przemysłu 4.0 sprzyja także innowacjom produktowym i procesowym, co pozwala firmom na zdobycie przewagi konkurencyjnej. Należy również zwrócić uwagę na możliwość lepszego zarządzania zasobami oraz redukcji odpadów dzięki zastosowaniu analizy danych i prognozowania popytu.

Jakie wyzwania stoją przed firmami przy wdrażaniu Przemysłu 4.0

Wdrażanie Przemysłu 4.0 wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby skutecznie zintegrować nowoczesne technologie w swoich procesach produkcyjnych. Jednym z głównych problemów jest konieczność inwestycji w infrastrukturę technologiczną oraz szkolenia pracowników. Firmy często muszą przeznaczyć znaczne środki finansowe na zakup nowych maszyn, systemów informatycznych oraz oprogramowania do analizy danych. Kolejnym wyzwaniem jest integracja różnych systemów i technologii, które mogą być już wykorzystywane w firmie, co wymaga odpowiedniego planowania i strategii działania. Ponadto wiele organizacji boryka się z brakiem odpowiednich umiejętności wśród pracowników, co może hamować rozwój innowacji i adaptację do nowych rozwiązań technologicznych. Istotnym aspektem są także kwestie związane z bezpieczeństwem danych i ochroną prywatności, które stają się coraz bardziej istotne w erze cyfryzacji.

Jak Przemysł 4.0 wpływa na rynek pracy i umiejętności pracowników

Przemysł 4.0 ma istotny wpływ na rynek pracy oraz wymagane umiejętności pracowników, co stawia przed nimi nowe wyzwania. W miarę jak automatyzacja i cyfryzacja stają się coraz bardziej powszechne, wiele tradycyjnych stanowisk może ulec zanikowi, co prowadzi do obaw o utratę miejsc pracy. Z drugiej strony, pojawiają się nowe możliwości zatrudnienia w obszarach związanych z technologiami informacyjnymi, analizą danych czy zarządzaniem systemami automatyzacji. W związku z tym pracownicy muszą dostosować swoje umiejętności do zmieniającego się rynku pracy, co często wymaga zdobycia nowych kwalifikacji i wiedzy. Warto zauważyć, że umiejętności miękkie, takie jak zdolność do współpracy, komunikacji oraz kreatywnego myślenia, stają się równie ważne jak umiejętności techniczne. Firmy powinny inwestować w programy szkoleniowe oraz rozwój zawodowy swoich pracowników, aby przygotować ich na nadchodzące zmiany.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co ilustruje jego wszechstronność i potencjał do transformacji różnych sektorów gospodarki. W przemyśle motoryzacyjnym technologie takie jak robotyka i automatyzacja procesów produkcyjnych pozwalają na zwiększenie wydajności oraz redukcję kosztów produkcji. Firmy takie jak Tesla czy BMW wykorzystują zaawansowane systemy zarządzania produkcją, które umożliwiają elastyczne dostosowywanie linii produkcyjnych do zmieniających się potrzeb klientów. W branży spożywczej Przemysł 4.0 przyczynia się do poprawy jakości produktów oraz bezpieczeństwa żywności poprzez zastosowanie technologii monitorowania i analizy danych w czasie rzeczywistym. Dzięki IoT możliwe jest śledzenie warunków przechowywania produktów oraz identyfikacja potencjalnych zagrożeń. W sektorze zdrowia technologie Przemysłu 4.0 umożliwiają zdalne monitorowanie pacjentów oraz analizę danych medycznych, co przyczynia się do poprawy jakości opieki zdrowotnej.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0 i jego ewolucja

Przemysł 4.0 jest dynamicznie rozwijającym się obszarem, który będzie ewoluował w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z procesami produkcyjnymi, co pozwoli na jeszcze lepsze prognozowanie popytu oraz optymalizację procesów w czasie rzeczywistym. Rozwój technologii blockchain również wpłynie na Przemysł 4.0, umożliwiając większą transparentność i bezpieczeństwo w łańcuchu dostaw. W miarę jak Internet Rzeczy staje się coraz bardziej powszechny, przewiduje się wzrost liczby połączonych urządzeń w fabrykach, co pozwoli na jeszcze dokładniejsze zbieranie danych i ich analizę. Kolejnym interesującym kierunkiem rozwoju jest zastosowanie technologii rozszerzonej rzeczywistości (AR) oraz wirtualnej rzeczywistości (VR) w szkoleniach pracowników oraz wsparciu procesu produkcji. Te technologie mogą znacząco poprawić efektywność szkoleń oraz umożliwić lepsze zrozumienie skomplikowanych procesów produkcyjnych przez pracowników.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0 w firmach

Aby skutecznie wdrożyć Przemysł 4.0, firmy powinny stosować najlepsze praktyki, które pomogą im osiągnąć zamierzone cele i maksymalizować korzyści płynące z integracji nowoczesnych technologii. Kluczowym krokiem jest opracowanie strategii cyfrowej, która uwzględnia cele biznesowe oraz specyfikę branży. Ważne jest również zaangażowanie wszystkich interesariuszy – od zarządu po pracowników – aby zapewnić wsparcie dla zmian oraz stworzyć kulturę innowacji w organizacji. Kolejną istotną praktyką jest inwestowanie w odpowiednie technologie oraz infrastrukturę IT, które będą wspierały procesy produkcyjne i zarządzanie danymi. Firmy powinny również regularnie oceniać swoje postępy i dostosowywać strategie działania w odpowiedzi na zmieniające się warunki rynkowe oraz potrzeby klientów. Szkolenie pracowników to kolejny kluczowy element wdrażania Przemysłu 4.0 – inwestycje w rozwój umiejętności technicznych i miękkich są niezbędne dla sukcesu transformacji cyfrowej.

Jakie są przykłady udanych wdrożeń Przemysłu 4.0 na świecie

Na całym świecie można znaleźć wiele przykładów udanych wdrożeń Przemysłu 4.0, które ilustrują korzyści płynące z integracji nowoczesnych technologii w procesach produkcyjnych. Jednym z najbardziej znanych przypadków jest niemiecka firma Siemens, która zainwestowała znaczne środki w rozwój inteligentnych fabryk opartych na koncepcji Przemysłu 4.0. Dzięki zastosowaniu zaawansowanych systemów automatyzacji oraz analizy danych Siemens osiągnął znaczne zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Inny przykład to amerykańska firma General Electric (GE), która wdrożyła platformę Predix do analizy danych przemysłowych, co pozwoliło jej na optymalizację procesów produkcyjnych oraz zwiększenie efektywności operacyjnej swoich zakładów produkcyjnych na całym świecie. W Japonii firma Fanuc wykorzystuje robotykę i sztuczną inteligencję do automatyzacji swoich linii produkcyjnych, co przyczyniło się do znacznego wzrostu wydajności i jakości produktów.

Jakie są kluczowe wyzwania w implementacji Przemysłu 4.0 w małych i średnich przedsiębiorstwach

Małe i średnie przedsiębiorstwa (MŚP) często napotykają na szereg wyzwań przy wdrażaniu Przemysłu 4.0, które mogą ograniczać ich zdolność do pełnego wykorzystania potencjału nowoczesnych technologii. Jednym z głównych problemów jest ograniczony dostęp do kapitału, co może utrudniać inwestycje w nowoczesne maszyny oraz systemy informatyczne. MŚP często borykają się również z brakiem odpowiednich zasobów ludzkich, co sprawia, że trudno im znaleźć pracowników z wymaganymi umiejętnościami technicznymi. Dodatkowo, wiele małych firm nie ma jeszcze wystarczającej wiedzy na temat korzyści płynących z automatyzacji i cyfryzacji, co może prowadzić do opóźnień w podejmowaniu decyzji o wdrożeniu nowych technologii. Wreszcie, MŚP mogą mieć trudności z integracją nowych rozwiązań z istniejącymi procesami produkcyjnymi, co wymaga starannego planowania oraz strategii działania.