Projektowanie technologii maszyn

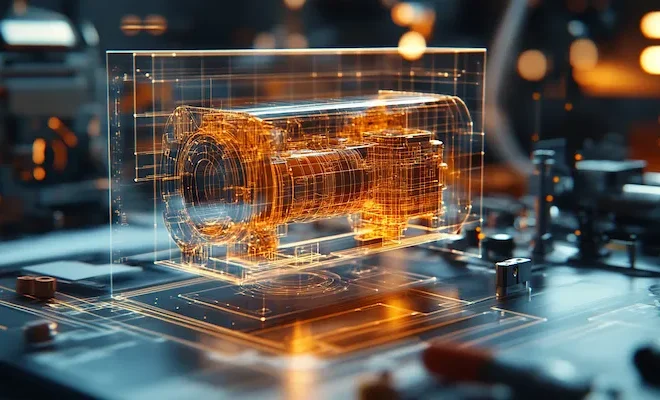

Projektowanie technologii maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych oraz ergonomicznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, co oznacza, że projekt musi odpowiadać na konkretne potrzeby użytkowników oraz spełniać określone normy i standardy. Ważnym elementem jest także wybór odpowiednich materiałów, które zapewnią trwałość oraz niezawodność urządzenia. W kontekście projektowania technologii maszyn istotne jest również zastosowanie nowoczesnych narzędzi inżynieryjnych, takich jak symulacje komputerowe czy modelowanie 3D, które pozwalają na dokładne przewidywanie zachowań maszyny w różnych warunkach pracy. Kolejnym kluczowym aspektem jest analiza kosztów produkcji oraz eksploatacji, co ma bezpośredni wpływ na rentowność projektu. Warto również pamiętać o aspektach związanych z bezpieczeństwem użytkowników oraz ochroną środowiska, co staje się coraz bardziej istotne w dzisiejszym świecie.

Jakie technologie są wykorzystywane w projektowaniu maszyn

W dzisiejszych czasach projektowanie technologii maszyn opiera się na szerokim zakresie nowoczesnych technologii, które znacząco zwiększają efektywność i precyzję całego procesu. Jednym z najważniejszych narzędzi wykorzystywanych przez inżynierów są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz schematów technicznych. Dzięki nim można łatwo wprowadzać zmiany i optymalizować projekty przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera procesy produkcyjne poprzez automatyzację obróbki materiałów. Warto także zwrócić uwagę na technologie druku 3D, które pozwalają na szybkie prototypowanie i testowanie nowych rozwiązań. W kontekście projektowania technologii maszyn nie można zapominać o systemach ERP (Enterprise Resource Planning), które integrują różne aspekty zarządzania przedsiębiorstwem, co przekłada się na lepszą organizację pracy i kontrolę nad kosztami. Również technologie IoT (Internet of Things) stają się coraz bardziej popularne w projektowaniu maszyn, umożliwiając zbieranie danych w czasie rzeczywistym oraz monitorowanie wydajności urządzeń.

Jakie umiejętności są niezbędne w projektowaniu technologii maszyn

Aby skutecznie zajmować się projektowaniem technologii maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz elektroniki, co pozwala na zrozumienie zasad działania różnych komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD/CAM to kolejny kluczowy element, który znacząco ułatwia pracę nad projektem. Oprócz umiejętności technicznych ważne są także zdolności analityczne, które pozwalają na ocenę efektywności rozwiązań oraz identyfikację potencjalnych problemów już na etapie projektowania. Komunikacja interpersonalna to kolejny istotny aspekt pracy inżyniera; często konieczne jest współdziałanie z innymi specjalistami oraz przedstawicielami działów produkcji czy marketingu. Kreatywność i umiejętność myślenia innowacyjnego również odgrywają kluczową rolę w tym zawodzie, ponieważ wiele projektów wymaga nietypowych rozwiązań dostosowanych do specyficznych potrzeb klientów.

Jakie wyzwania stoją przed projektantami technologii maszyn

Projektowanie technologii maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz jego rentowność. Jednym z głównych problemów jest szybko zmieniający się rynek technologiczny; inżynierowie muszą być na bieżąco z nowinkami i trendami, aby móc dostarczać rozwiązania odpowiadające aktualnym potrzebom klientów. Ponadto rosnące wymagania dotyczące efektywności energetycznej oraz ochrony środowiska stawiają przed projektantami dodatkowe zadania związane z optymalizacją procesów produkcyjnych i minimalizacją negatywnego wpływu na otoczenie. Kolejnym wyzwaniem jest konieczność współpracy z różnymi działami w firmie; inżynierowie muszą często koordynować swoje działania z zespołami zajmującymi się marketingiem czy sprzedażą, co może prowadzić do konfliktów interesów lub nieporozumień. Problemy związane z budżetem oraz terminowością realizacji projektów również mogą stanowić istotne przeszkody w pracy nad nowymi technologiami.

Jakie są najnowsze trendy w projektowaniu technologii maszyn

W ostatnich latach można zaobserwować wiele interesujących trendów w projektowaniu technologii maszyn, które mają na celu zwiększenie efektywności oraz innowacyjności w branży. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zredukowanie kosztów pracy oraz zwiększenie precyzji wykonania. Wykorzystanie robotów przemysłowych staje się standardem w wielu zakładach, co przyczynia się do poprawy jakości produktów oraz skrócenia czasu realizacji zamówień. Kolejnym istotnym trendem jest integracja systemów informatycznych z procesami produkcyjnymi, co umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą lepiej monitorować wydajność maszyn i szybko reagować na ewentualne problemy. Również rozwój technologii Internetu Rzeczy (IoT) wpływa na projektowanie technologii maszyn, pozwalając na tworzenie inteligentnych urządzeń, które mogą komunikować się ze sobą oraz z systemami zarządzania. W kontekście zrównoważonego rozwoju rośnie znaczenie projektowania ekologicznych maszyn, które zużywają mniej energii i generują mniej odpadów.

Jakie są kluczowe etapy procesu projektowania technologii maszyn

Proces projektowania technologii maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie ważne jest zebranie informacji o zastosowaniu urządzenia oraz jego specyfikacji technicznych. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują wstępne pomysły i rozwiązania, które będą odpowiadały na wcześniej zdefiniowane potrzeby. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, która obejmuje tworzenie modeli 3D oraz dokumentacji technicznej. W tym etapie kluczowe jest również przeprowadzenie symulacji komputerowych, które pozwalają na ocenę wydajności i bezpieczeństwa projektu. Kolejnym krokiem jest prototypowanie, czyli stworzenie pierwszej wersji maszyny, która będzie testowana pod kątem funkcjonalności i niezawodności. Po przeprowadzeniu testów i wprowadzeniu ewentualnych poprawek następuje faza produkcji seryjnej, gdzie maszyna jest wytwarzana na większą skalę. Ostatnim etapem jest wdrożenie produktu na rynek oraz zapewnienie wsparcia posprzedażowego dla klientów.

Jakie są wyzwania związane z prototypowaniem w projektowaniu maszyn

Prototypowanie to kluczowy etap w procesie projektowania technologii maszyn, ale wiąże się również z wieloma wyzwaniami, które mogą wpłynąć na sukces całego projektu. Jednym z głównych problemów jest czasochłonność tego procesu; stworzenie prototypu może wymagać znacznych nakładów czasu i zasobów, co może opóźnić wprowadzenie produktu na rynek. Dodatkowo prototypowanie często wiąże się z wysokimi kosztami materiałów oraz technologii wykorzystywanych do produkcji pierwszych wersji urządzenia. W przypadku skomplikowanych projektów inżynierskich może być także trudno przewidzieć wszystkie problemy, które mogą wystąpić podczas testowania prototypu; niektóre usterki mogą ujawniać się dopiero po dłuższym czasie użytkowania maszyny. Kolejnym wyzwaniem jest konieczność ciągłego dostosowywania prototypu do zmieniających się wymagań rynku oraz oczekiwań klientów; elastyczność w podejściu do projektowania staje się więc kluczowa. Wreszcie współpraca między różnymi działami firmy podczas prototypowania może prowadzić do konfliktów interesów lub nieporozumień, co dodatkowo komplikuje cały proces.

Jakie są korzyści płynące z zastosowania symulacji komputerowych w projektowaniu maszyn

Zastosowanie symulacji komputerowych w projektowaniu technologii maszyn niesie ze sobą szereg korzyści, które znacząco wpływają na jakość i efektywność całego procesu inżynieryjnego. Przede wszystkim symulacje pozwalają na dokładne przewidywanie zachowań maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wyprodukowaniem. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy oraz optymalizować projekty bez konieczności ponoszenia wysokich kosztów związanych z budową prototypu. Kolejną zaletą jest możliwość przeprowadzania testów pod różnymi scenariuszami obciążenia czy warunkami eksploatacyjnymi, co pozwala na lepsze dopasowanie maszyny do rzeczywistych potrzeb użytkowników. Symulacje komputerowe umożliwiają także szybsze iteracje projektowe; inżynierowie mogą łatwo modyfikować parametry i obserwować ich wpływ na wydajność urządzenia. Dodatkowo wykorzystanie symulacji przyczynia się do zwiększenia bezpieczeństwa końcowego produktu poprzez identyfikację krytycznych punktów awarii jeszcze przed rozpoczęciem produkcji seryjnej.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn

Przyszłość technologii maszyn zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi innowacyjnych rozwiązań oraz rosnącemu znaczeniu automatyzacji i cyfryzacji procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji (AI) z systemami zarządzania produkcją; maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji na podstawie analizowanych danych. Również rozwój technologii blockchain może wpłynąć na sposób zarządzania łańcuchami dostaw oraz zapewnienia transparentności procesów produkcyjnych. W kontekście ochrony środowiska coraz większą rolę będą odgrywać technologie związane z recyklingiem materiałów oraz minimalizacją odpadów; inżynierowie będą musieli projektować maszyny zgodnie z zasadami gospodarki cyrkularnej. Ponadto rozwój Internetu Rzeczy (IoT) sprawi, że maszyny będą mogły komunikować się ze sobą oraz zbierać dane o swoim działaniu w czasie rzeczywistym, co pozwoli na optymalizację procesów eksploatacyjnych i konserwacyjnych.