Projektowanie maszyn montażowych

Projektowanie maszyn montażowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, istotne jest zrozumienie specyfiki produkcji, dla której maszyna ma być zaprojektowana. W tym kontekście należy przeanalizować rodzaj produktów, które będą montowane, oraz ich wymiary i materiały. Kolejnym ważnym aspektem jest ergonomia stanowiska pracy, która wpływa na komfort operatorów oraz efektywność całego procesu. Dobrze zaprojektowana maszyna powinna umożliwiać łatwy dostęp do wszystkich jej elementów, co ułatwi konserwację i naprawy. Również automatyzacja procesów montażowych staje się coraz bardziej popularna, dlatego warto rozważyć zastosowanie nowoczesnych technologii, takich jak robotyka czy systemy wizyjne. Oprócz tego, projektanci muszą brać pod uwagę koszty produkcji oraz czas realizacji projektu, aby zapewnić konkurencyjność na rynku.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

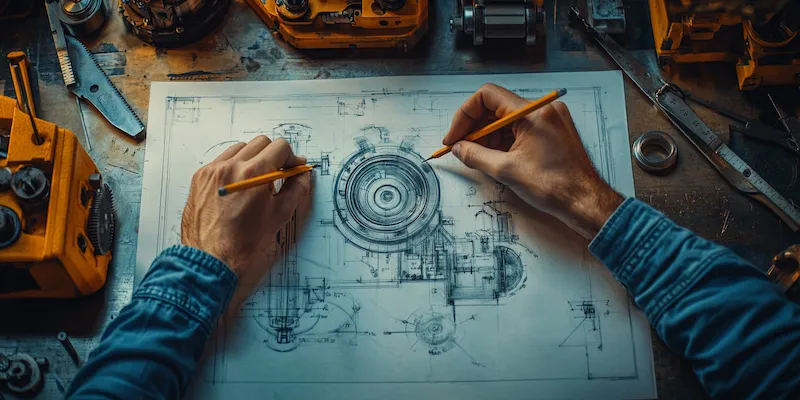

W dzisiejszych czasach projektowanie maszyn montażowych korzysta z wielu nowoczesnych technologii, które znacząco ułatwiają cały proces. Jedną z najważniejszych innowacji jest modelowanie 3D, które pozwala inżynierom na wizualizację konstrukcji jeszcze przed jej fizycznym wykonaniem. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany na etapie projektowania. Ponadto, symulacje komputerowe umożliwiają testowanie różnych scenariuszy działania maszyny w warunkach rzeczywistych bez potrzeby budowy prototypu. Warto również zwrócić uwagę na wykorzystanie systemów CAD (Computer-Aided Design), które wspierają inżynierów w tworzeniu precyzyjnych rysunków technicznych oraz dokumentacji projektowej. Automatyzacja procesów za pomocą robotów przemysłowych staje się coraz bardziej powszechna i pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich.

Jakie są wyzwania związane z projektowaniem maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz specyfiki produkcji. W miarę jak technologie się rozwijają i pojawiają się nowe materiały oraz metody produkcji, konieczne staje się ciągłe aktualizowanie projektów i dostosowywanie ich do nowych wymagań. Kolejnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Maszyny montażowe często składają się z wielu elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz wydajnością. Również kwestie związane z bezpieczeństwem pracy stanowią istotny aspekt projektowania; inżynierowie muszą zadbać o to, aby maszyny były zgodne z obowiązującymi normami i regulacjami prawnymi.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. W nadchodzących latach możemy spodziewać się jeszcze większej automatyzacji procesów produkcyjnych, co będzie miało kluczowe znaczenie dla zwiększenia efektywności i redukcji kosztów operacyjnych. Roboty współpracujące (cobots) stają się coraz bardziej popularne w środowisku produkcyjnym, ponieważ mogą pracować obok ludzi bez potrzeby stosowania skomplikowanych zabezpieczeń. Warto również zauważyć rosnącą rolę sztucznej inteligencji i uczenia maszynowego w analizie danych oraz optymalizacji procesów produkcyjnych. Dzięki tym technologiom możliwe będzie przewidywanie awarii maszyn oraz automatyczne dostosowywanie parametrów pracy do aktualnych warunków produkcji. Zrównoważony rozwój staje się kolejnym ważnym trendem; inżynierowie będą musieli uwzględniać aspekty ekologiczne w swoich projektach, takie jak minimalizacja odpadów czy efektywne wykorzystanie energii.

Jakie umiejętności są niezbędne w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowe jest zrozumienie zasad mechaniki i dynamiki, co pozwala na tworzenie efektywnych i bezpiecznych konstrukcji. Umiejętność pracy z oprogramowaniem CAD oraz symulacyjnym jest niezbędna, aby móc tworzyć precyzyjne modele maszyn oraz analizować ich działanie w różnych warunkach. Dodatkowo, znajomość technologii automatyzacji, takich jak programowanie robotów czy systemów sterowania, staje się coraz bardziej istotna w kontekście nowoczesnych procesów produkcyjnych. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na identyfikację problemów oraz optymalizację procesów. Komunikacja i umiejętność pracy w zespole są równie ważne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak inżynierowie elektrycy czy specjaliści ds. jakości.

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach, co świadczy o ich wszechstronności i znaczeniu dla współczesnej produkcji. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do montażu podzespołów samochodowych, takich jak silniki czy skrzynie biegów. Dzięki automatyzacji procesów możliwe jest zwiększenie wydajności oraz redukcja błędów ludzkich. W branży elektronicznej maszyny montażowe służą do składania skomplikowanych urządzeń, takich jak telefony komórkowe czy komputery. Precyzyjne operacje wymagają zastosowania zaawansowanych technologii, takich jak systemy wizyjne czy roboty współpracujące. W przemyśle spożywczym maszyny montażowe są wykorzystywane do pakowania produktów oraz etykietowania opakowań, co przyczynia się do zwiększenia efektywności linii produkcyjnych. Również w sektorze farmaceutycznym maszyny te odgrywają kluczową rolę w procesach pakowania leków oraz kontroli jakości.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

Najnowsze trendy w projektowaniu maszyn montażowych wskazują na rosnącą integrację technologii cyfrowych oraz automatyzacji procesów. Coraz większą popularnością cieszą się maszyny oparte na sztucznej inteligencji, które potrafią uczyć się na podstawie danych zebranych podczas pracy. Dzięki temu mogą dostosowywać swoje działanie do zmieniających się warunków produkcji oraz przewidywać ewentualne awarie. Zastosowanie robotów współpracujących staje się standardem w wielu zakładach produkcyjnych; ich elastyczność pozwala na łatwe dostosowywanie linii produkcyjnych do różnych rodzajów produktów. Ponadto, rozwój technologii Internetu Rzeczy (IoT) umożliwia zbieranie danych z maszyn w czasie rzeczywistym, co pozwala na bieżące monitorowanie ich stanu oraz optymalizację procesów. Zrównoważony rozwój staje się kolejnym istotnym trendem; inżynierowie muszą uwzględniać aspekty ekologiczne w swoich projektach, takie jak minimalizacja zużycia energii czy wykorzystanie materiałów odnawialnych.

Jakie są kluczowe czynniki wpływające na efektywność maszyn montażowych

Efektywność maszyn montażowych zależy od wielu czynników, które należy brać pod uwagę podczas ich projektowania i eksploatacji. Przede wszystkim, istotne jest odpowiednie zaprojektowanie procesu montażu; każdy etap powinien być zoptymalizowany pod kątem czasu i kosztów. Właściwy dobór komponentów oraz materiałów ma kluczowe znaczenie dla trwałości i niezawodności maszyny; elementy muszą być dostosowane do specyfiki produkcji oraz warunków pracy. Kolejnym czynnikiem wpływającym na efektywność jest automatyzacja; im więcej procesów zostanie zautomatyzowanych, tym mniejsze ryzyko błędów ludzkich oraz większa wydajność linii produkcyjnej. Regularna konserwacja oraz serwisowanie maszyn również mają ogromny wpływ na ich efektywność; zaniedbanie tych aspektów może prowadzić do awarii i przestojów w produkcji.

Jakie są różnice między tradycyjnymi a nowoczesnymi maszynami montażowymi

Różnice między tradycyjnymi a nowoczesnymi maszynami montażowymi są znaczące i mają wpływ na efektywność procesów produkcyjnych. Tradycyjne maszyny często opierały się na manualnym montażu lub półautomatycznych rozwiązaniach, co wiązało się z większym ryzykiem błędów ludzkich oraz dłuższym czasem realizacji zamówień. Nowoczesne maszyny natomiast wykorzystują zaawansowane technologie automatyzacji, takie jak roboty przemysłowe czy systemy wizyjne, które znacznie zwiększają wydajność i precyzję pracy. Kolejną różnicą jest elastyczność nowoczesnych rozwiązań; wiele z nich jest zaprojektowanych tak, aby mogły łatwo dostosować się do zmieniających się potrzeb rynku i różnorodności produktów. Tradycyjne maszyny często były jednofunkcyjne i wymagały dużych nakładów czasu i kosztów na przystosowanie do nowych zadań. Nowoczesne podejście do projektowania uwzględnia również aspekty ekologiczne; nowoczesne maszyny są często bardziej energooszczędne i wykorzystują materiały przyjazne dla środowiska.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą być bardzo zróżnicowane i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów oraz komponentów użytych do budowy maszyny; wysokiej jakości elementy mogą znacząco podnieść całkowity koszt projektu. Dodatkowo koszty robocizny związane z pracą zespołu inżynierskiego również mają duże znaczenie; im bardziej skomplikowany projekt, tym więcej czasu i zasobów będzie wymagał jego rozwój. Koszt prototypowania to kolejny istotny aspekt; przed wdrożeniem finalnego rozwiązania często konieczne jest stworzenie prototypu maszyny, co wiąże się z dodatkowymi wydatkami. Należy także pamiętać o kosztach związanych z testowaniem i certyfikacją maszyny zgodnie z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi.