Projektowanie maszyn etapy

Projektowanie maszyn to złożony proces, który wymaga ścisłej współpracy różnych dziedzin inżynierii oraz zastosowania odpowiednich narzędzi i metodologii. Kluczowe etapy tego procesu obejmują analizę wymagań, koncepcję, rozwój projektu, prototypowanie oraz testowanie. Na początku inżynierowie muszą dokładnie zrozumieć potrzeby klienta oraz specyfikacje techniczne, które będą kierować dalszymi pracami. W tym etapie zbiera się informacje na temat funkcji, jakie maszyna ma spełniać, oraz warunków, w jakich będzie pracować. Następnie następuje faza koncepcyjna, w której tworzone są wstępne pomysły na projekt i wybierane są najlepsze rozwiązania technologiczne. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego opracowania projektu, gdzie inżynierowie wykonują rysunki techniczne oraz modele 3D. W tej fazie ważne jest również uwzględnienie aspektów takich jak ergonomia, bezpieczeństwo i efektywność energetyczna. Kolejnym krokiem jest budowa prototypu maszyny, co pozwala na praktyczne sprawdzenie założeń projektowych.

Jakie narzędzia są używane w projektowaniu maszyn

W procesie projektowania maszyn wykorzystywane są różnorodne narzędzia i technologie, które wspierają inżynierów na każdym etapie pracy. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły i szybko wprowadzać zmiany w projekcie. Oprócz programów CAD stosuje się również oprogramowanie do analizy wytrzymałościowej i symulacji, takie jak FEA (Finite Element Analysis), które pozwala na ocenę zachowania materiałów pod wpływem różnych obciążeń. Współczesne technologie umożliwiają także wykorzystanie druku 3D do szybkiego prototypowania, co znacząco przyspiesza proces tworzenia fizycznych modeli maszyn. Dodatkowo inżynierowie korzystają z systemów PLM (Product Lifecycle Management), które pomagają zarządzać danymi związanymi z projektem przez cały jego cykl życia.

Jakie umiejętności są potrzebne w projektowaniu maszyn

Aby skutecznie uczestniczyć w procesie projektowania maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim istotna jest wiedza z zakresu mechaniki, materiałoznawstwa oraz elektrotechniki, ponieważ te dziedziny stanowią fundament dla większości projektów maszynowych. Umiejętność posługiwania się oprogramowaniem CAD i innymi narzędziami inżynieryjnymi jest niezbędna do tworzenia rysunków i modeli 3D. Ponadto inżynierowie powinni być dobrze zaznajomieni z zasadami analizy wytrzymałościowej oraz symulacji komputerowych, aby móc ocenić wydajność swoich projektów. Ważną rolę odgrywają również umiejętności miękkie, takie jak komunikacja i praca zespołowa, ponieważ często projektowanie maszyn odbywa się w grupach interdyscyplinarnych. Inżynierowie muszą być otwarci na współpracę z innymi specjalistami oraz umieć prezentować swoje pomysły w sposób zrozumiały dla osób spoza branży.

Jakie są największe wyzwania w projektowaniu maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego końcową jakość. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynku. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi i trendami w branży, aby ich projekty były konkurencyjne i spełniały oczekiwania klientów. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w produkcji maszyn. Niewłaściwy dobór materiałów może prowadzić do awarii lub skrócenia żywotności urządzeń. Dodatkowo inżynierowie muszą radzić sobie z ograniczeniami budżetowymi oraz czasowymi, co często wymaga podejmowania trudnych decyzji dotyczących kompromisów między jakością a kosztami produkcji. Wreszcie istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników końcowych oraz zgodności z obowiązującymi normami i regulacjami prawnymi.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów. Wprowadzenie robotów przemysłowych oraz systemów automatyki do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co ma kluczowe znaczenie w kontekście konkurencyjności na rynku. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu inżynierowie mogą szybko identyfikować problemy i podejmować działania naprawcze, co przekłada się na dłuższą żywotność urządzeń. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego projektowania, które kładzie nacisk na minimalizację wpływu na środowisko naturalne. Inżynierowie coraz częściej poszukują materiałów odnawialnych oraz energooszczędnych rozwiązań, co nie tylko przyczynia się do ochrony środowiska, ale także może przynieść oszczędności w dłuższej perspektywie czasowej.

Jakie są etapy testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu jest kluczowym etapem, który pozwala na weryfikację poprawności działania wszystkich komponentów oraz spełnienia założonych wymagań. Proces ten zazwyczaj rozpoczyna się od testów funkcjonalnych, które mają na celu sprawdzenie, czy maszyna działa zgodnie z oczekiwaniami i wykonuje wszystkie zaplanowane operacje. Następnie przeprowadza się testy wydajnościowe, które oceniają efektywność maszyny w różnych warunkach pracy. Ważnym aspektem jest również testowanie bezpieczeństwa, które ma na celu identyfikację potencjalnych zagrożeń dla użytkowników oraz zapewnienie zgodności z obowiązującymi normami. W tej fazie inżynierowie często korzystają z symulacji komputerowych oraz prototypów, aby dokładnie ocenić zachowanie maszyny w różnych scenariuszach. Po zakończeniu testów następuje analiza wyników, która pozwala na identyfikację ewentualnych usterek oraz obszarów wymagających poprawy. W przypadku wykrycia problemów inżynierowie muszą wrócić do etapu projektowania i wprowadzić odpowiednie zmiany przed rozpoczęciem produkcji seryjnej.

Jakie są różnice między projektowaniem maszyn a inżynierią mechaniczną

Projektowanie maszyn i inżynieria mechaniczna to dwie pokrewne dziedziny, które często są mylone ze sobą, jednak różnią się one pod wieloma względami. Projektowanie maszyn koncentruje się głównie na tworzeniu nowych urządzeń i systemów mechanicznych, a także na optymalizacji istniejących rozwiązań. Inżynierowie zajmujący się tym obszarem muszą być kreatywni i umieć myśleć innowacyjnie, aby opracowywać nowe koncepcje i technologie. Z kolei inżynieria mechaniczna obejmuje szerszy zakres zagadnień związanych z naukami inżynieryjnymi, takich jak termodynamika, mechanika płynów czy materiały konstrukcyjne. Inżynierowie mechaniczni często zajmują się analizą i badaniem właściwości materiałów oraz ich zastosowaniem w różnych dziedzinach przemysłu. Różnice te wpływają również na umiejętności wymagane w obu dziedzinach; podczas gdy projektanci maszyn muszą być biegli w narzędziach CAD i kreatywnym myśleniu, inżynierowie mechaniczni powinni mieć solidne podstawy teoretyczne oraz umiejętność analizy danych i przeprowadzania obliczeń inżynieryjnych.

Jakie są najważniejsze aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w procesie projektowania maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników końcowych. Podczas projektowania należy uwzględnić różnorodne czynniki ergonomiczne, takie jak wysokość robocza, kąt nachylenia elementów sterujących czy dostępność przycisków i dźwigni. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze i dostosowana do potrzeb użytkowników o różnych wzrostach i umiejętnościach manualnych. Warto również zwrócić uwagę na aspekty wizualne; wyraźne oznaczenia oraz intuicyjna obsługa mogą znacznie ułatwić pracę operatora i zredukować ryzyko błędów. Kolejnym ważnym aspektem jest minimalizacja obciążenia fizycznego; maszyny powinny być zaprojektowane tak, aby ograniczać konieczność wykonywania powtarzalnych ruchów lub dźwigania ciężkich elementów przez operatora. Dobre praktyki ergonomiczne mogą przyczynić się do zwiększenia wydajności pracy oraz zmniejszenia liczby urazów związanych z pracą przy maszynach.

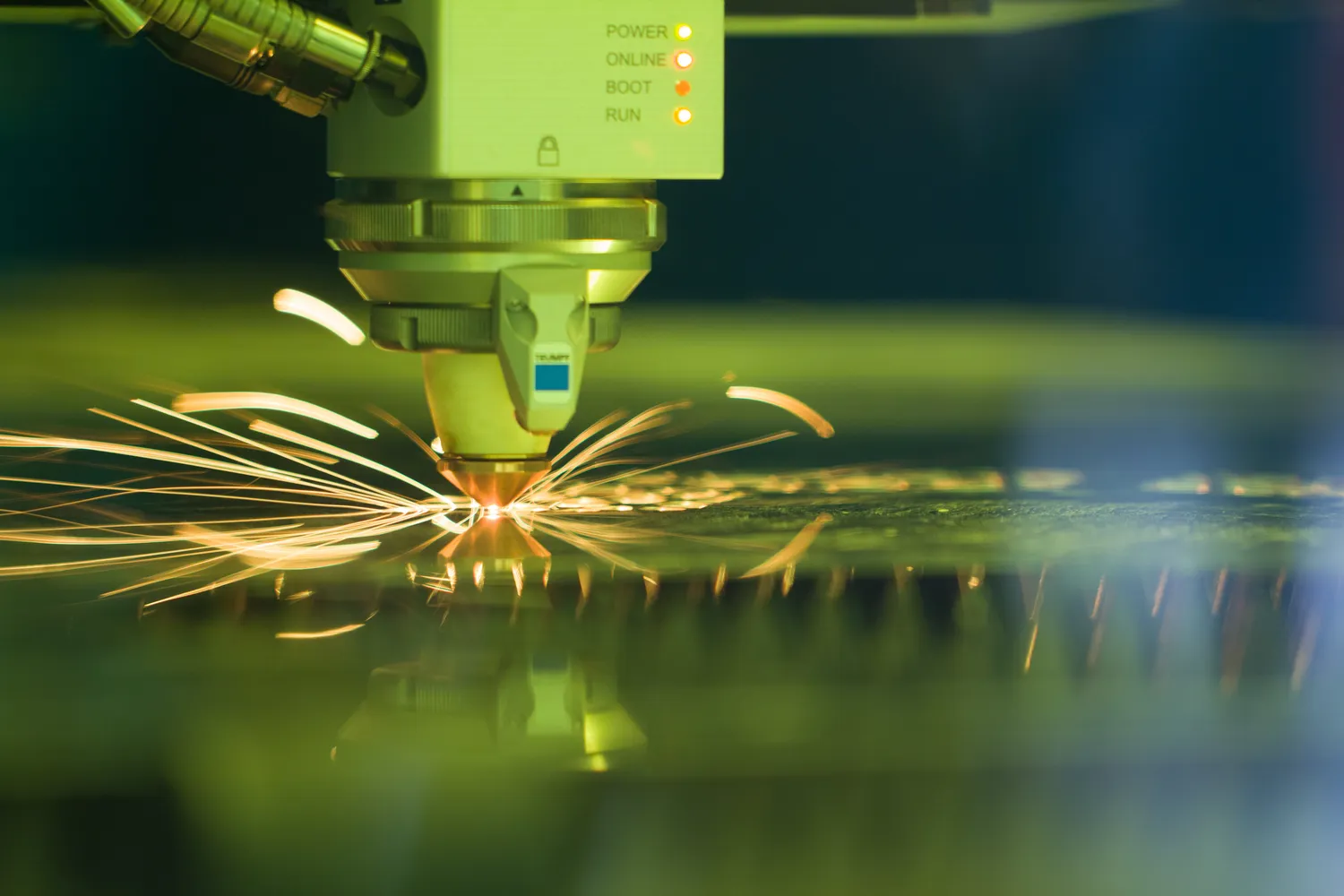

Jakie są przykłady zastosowań nowoczesnych technologii w projektowaniu maszyn

Nowoczesne technologie mają ogromny wpływ na proces projektowania maszyn, a ich zastosowanie przynosi wiele korzyści zarówno dla inżynierów, jak i dla użytkowników końcowych. Przykładem może być wykorzystanie sztucznej inteligencji (AI) do analizy danych oraz optymalizacji procesów projektowych. AI może pomóc inżynierom w identyfikacji wzorców oraz przewidywaniu potencjalnych problemów jeszcze przed rozpoczęciem budowy prototypu maszyny. Innym przykładem jest wykorzystanie technologii VR (Virtual Reality) do symulacji pracy maszyny w realistycznym środowisku 3D, co pozwala na lepsze zrozumienie interakcji między różnymi komponentami przed ich fizycznym wykonaniem. Druk 3D to kolejna innowacja, która rewolucjonizuje proces prototypowania; dzięki tej technologii możliwe jest szybkie tworzenie modeli części zamiennych oraz prototypów o skomplikowanej geometrii bez potrzeby inwestowania w drogie formy produkcyjne. Wreszcie warto wspomnieć o zastosowaniu technologii chmurowych do zarządzania danymi projektowymi; umożliwia to zespołom inżynieryjnym łatwiejszą współpracę oraz dostęp do informacji z dowolnego miejsca na świecie.

Jakie są przyszłe kierunki rozwoju w dziedzinie projektowania maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie zaawansowanych systemów robotycznych i sztucznej inteligencji. To pozwoli nie tylko zwiększyć wydajność produkcji, ale także poprawić jakość produktów poprzez eliminację błędów ludzkich. Kolejnym istotnym trendem będzie rozwój technologii związanych z Internetem Rzeczy (IoT), co umożliwi lepsze monitorowanie pracy maszyn oraz zbieranie danych analitycznych dotyczących ich wydajności i stanu technicznego. Inżynierowie będą mogli korzystać z tych informacji do optymalizacji procesów produkcyjnych oraz przewidywania awarii zanim one wystąpią.