Projektowanie maszyn do produkcji

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim istotne jest zrozumienie specyfiki produkcji, dla której maszyna ma być zaprojektowana. W zależności od branży, w której ma działać, różne będą wymagania dotyczące wydajności, precyzji oraz elastyczności maszyny. Kolejnym ważnym elementem jest wybór odpowiednich materiałów, które powinny być trwałe i odporne na zużycie. W procesie projektowania nie można zapomnieć o ergonomii i bezpieczeństwie pracy operatorów. Maszyny muszą być zaprojektowane tak, aby minimalizować ryzyko wypadków oraz zapewniać komfort użytkowania. Dodatkowo, warto zwrócić uwagę na aspekty związane z konserwacją i serwisowaniem urządzeń, co może znacząco wpłynąć na ich długowieczność i efektywność działania.

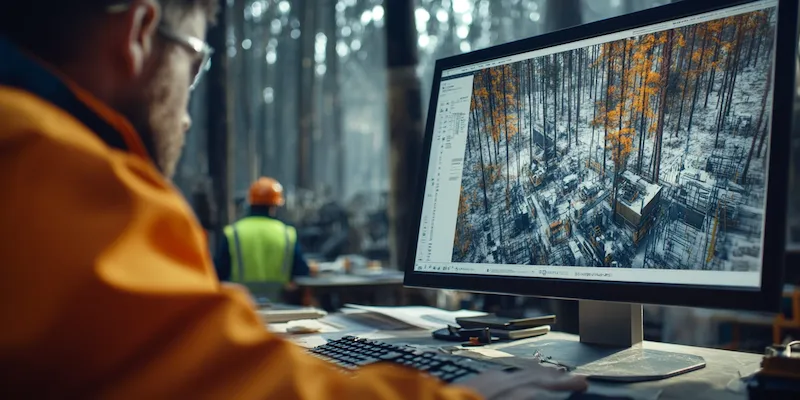

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu przed jego realizacją. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany jeszcze na etapie projektowania. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia testowanie funkcjonalności maszyny w warunkach wirtualnych. To pozwala na optymalizację parametrów pracy oraz zwiększenie efektywności energetycznej urządzeń. Warto również wspomnieć o zastosowaniu druku 3D w prototypowaniu części maszyn, co znacząco przyspiesza proces tworzenia nowych rozwiązań. Automatyzacja oraz integracja systemów informatycznych to kolejne elementy, które stają się coraz bardziej powszechne w projektowaniu maszyn do produkcji.

Jakie wyzwania stoją przed inżynierami przy projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz oczekiwań klientów. W dzisiejszym świecie przemysłowym elastyczność i zdolność do szybkiej adaptacji są kluczowe dla sukcesu firmy. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. Inżynierowie muszą znaleźć równowagę pomiędzy jakością a efektywnością ekonomiczną, co często wymaga innowacyjnych rozwiązań technologicznych. Również kwestie związane z ochroną środowiska stają się coraz bardziej istotne w kontekście projektowania maszyn do produkcji. Wiele firm stara się wdrażać rozwiązania proekologiczne, co wiąże się z dodatkowymi kosztami i koniecznością przemyślenia tradycyjnych metod produkcji.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Aby skutecznie projektować maszyny do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz elektroniki, ponieważ wiele nowoczesnych maszyn łączy te dwie dziedziny. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest równie ważna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Dodatkowo inżynierowie powinni znać zasady automatyki oraz programowania PLC (Programmable Logic Controller), co umożliwia im projektowanie zautomatyzowanych systemów produkcyjnych. Umiejętności analityczne są także kluczowe – inżynierowie muszą potrafić ocenić wydajność maszyny oraz identyfikować obszary wymagające poprawy.

Jakie są trendy w projektowaniu maszyn do produkcji w 2023 roku

W 2023 roku projektowanie maszyn do produkcji ewoluuje w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Wiele firm inwestuje w roboty przemysłowe, które zwiększają wydajność i precyzję produkcji, a także redukują koszty pracy. Automatyzacja nie tylko poprawia efektywność, ale również pozwala na minimalizację błędów ludzkich. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego w projektowaniu maszyn. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą popularność rozwiązań proekologicznych, takich jak maszyny energooszczędne czy wykorzystujące odnawialne źródła energii. Firmy coraz częściej poszukują sposobów na zmniejszenie swojego śladu węglowego, co staje się kluczowym czynnikiem konkurencyjności na rynku.

Jakie są etapy procesu projektowania maszyn do produkcji

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań dotyczących maszyny. Na tym etapie inżynierowie zbierają informacje o specyfice produkcji, oczekiwaniach dotyczących wydajności oraz budżecie. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które pozwalają na wizualizację projektu. Kolejnym etapem jest szczegółowe projektowanie, podczas którego inżynierowie opracowują dokumentację techniczną oraz wybierają odpowiednie materiały i komponenty. Po zakończeniu etapu projektowania następuje prototypowanie, które polega na stworzeniu pierwszego egzemplarza maszyny. Prototyp jest testowany pod kątem wydajności i funkcjonalności, a wszelkie uwagi są uwzględniane w finalnej wersji projektu.

Jakie są korzyści z zastosowania nowoczesnych metod projektowania maszyn do produkcji

Zastosowanie nowoczesnych metod projektowania maszyn do produkcji przynosi wiele korzyści zarówno dla inżynierów, jak i dla samych przedsiębiorstw. Przede wszystkim nowoczesne technologie umożliwiają szybsze i bardziej efektywne tworzenie prototypów oraz modeli 3D, co znacząco skraca czas realizacji projektu. Dzięki symulacjom komputerowym inżynierowie mogą testować różne scenariusze działania maszyny bez konieczności budowy fizycznych prototypów, co obniża koszty związane z rozwojem produktu. Dodatkowo nowoczesne metody pozwalają na lepszą współpracę zespołów projektowych poprzez wykorzystanie narzędzi do pracy zdalnej oraz platform do zarządzania projektami. To z kolei sprzyja innowacyjności i wymianie pomysłów pomiędzy specjalistami z różnych dziedzin. Kolejną korzyścią jest możliwość łatwego dostosowywania projektów do zmieniających się potrzeb rynku oraz oczekiwań klientów.

Jakie są najczęstsze błędy popełniane przy projektowaniu maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie często popełniają pewne błędy, które mogą prowadzić do poważnych konsekwencji w późniejszych etapach realizacji projektu. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta oraz wymagań dotyczących maszyny. Ignorowanie specyfiki branży czy oczekiwań użytkowników może skutkować stworzeniem urządzenia, które nie spełnia swoich funkcji lub nie jest wystarczająco wydajne. Kolejnym problemem jest brak komunikacji między członkami zespołu projektowego, co prowadzi do nieporozumień i opóźnień w realizacji projektu. Niezrozumienie ról poszczególnych osób może skutkować brakiem koordynacji działań oraz marnowaniem zasobów. Również niedostateczne testowanie prototypu przed wdrożeniem go do produkcji może prowadzić do poważnych awarii i kosztownych napraw w przyszłości.

Jakie są najlepsze praktyki w projektowaniu maszyn do produkcji

Aby osiągnąć sukces w projektowaniu maszyn do produkcji, warto stosować sprawdzone praktyki, które zwiększają efektywność procesu oraz jakość finalnego produktu. Przede wszystkim kluczowe jest zaangażowanie wszystkich interesariuszy już na etapie analizy potrzeb klienta. Współpraca z przyszłymi użytkownikami maszyny pozwala lepiej zrozumieć ich oczekiwania oraz wyeliminować potencjalne problemy już na początku projektu. Kolejną dobrą praktyką jest regularne przeprowadzanie przeglądów postępu prac oraz testowanie prototypów na różnych etapach realizacji projektu. Dzięki temu można szybko identyfikować ewentualne błędy i wprowadzać poprawki przed finalnym wdrożeniem maszyny do produkcji. Warto również inwestować w ciągłe kształcenie zespołu projektowego oraz śledzenie nowinek technologicznych, co pozwoli na bieżąco dostosowywać projekty do zmieniających się warunków rynkowych.

Jakie są przyszłościowe kierunki rozwoju w zakresie projektowania maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która stanie się standardem w wielu branżach przemysłowych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana i dostępna dla różnych sektorów gospodarki, możemy spodziewać się wzrostu liczby zautomatyzowanych linii produkcyjnych oraz inteligentnych systemów zarządzania procesami. Również rozwój sztucznej inteligencji będzie miał ogromny wpływ na sposób projektowania maszyn – dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii czy optymalizacja procesów w czasie rzeczywistym, co zwiększy efektywność całej produkcji. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój proekologicznych rozwiązań technologicznych – maszyny będą musiały być coraz bardziej energooszczędne i przyjazne dla środowiska naturalnego.