Projektowanie i budowa maszyn produkcyjnych

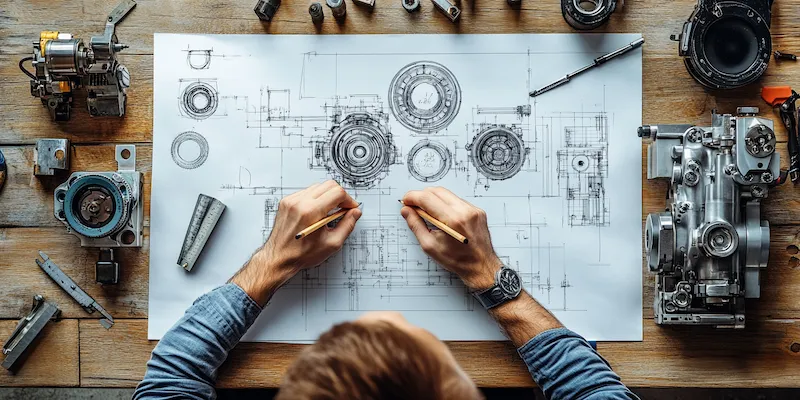

Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych. W pierwszej kolejności inżynierowie muszą zrozumieć, jakie funkcje ma pełnić maszyna, jakie materiały będą używane oraz jakie są oczekiwania dotyczące wydajności. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. W tej fazie istotne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa pracy. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich komponentów, takich jak silniki, przekładnie czy systemy sterowania. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany pod kątem funkcjonalności i niezawodności. Testy te są niezbędne do wykrycia ewentualnych błędów oraz wprowadzenia poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję produkcji. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych o wydajności maszyn, co pozwala na optymalizację procesów produkcyjnych. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez potrzeby korzystania z tradycyjnych metod obróbczych. Warto również wspomnieć o robotyzacji, która zyskuje coraz większe znaczenie w branży produkcyjnej. Roboty przemysłowe mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co przyczynia się do zwiększenia wydajności linii produkcyjnej.

Jakie są najczęstsze problemy podczas budowy maszyn produkcyjnych

Podczas projektowania i budowy maszyn produkcyjnych mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość finalnego produktu oraz harmonogram prac. Jednym z najczęściej spotykanych wyzwań jest niedostateczna komunikacja między zespołem projektowym a klientem. Często zdarza się, że wymagania klienta nie są dokładnie sprecyzowane lub zmieniają się w trakcie realizacji projektu, co prowadzi do opóźnień i dodatkowych kosztów. Innym problemem mogą być trudności związane z doborem odpowiednich materiałów i komponentów. Niekiedy dostępność niektórych elementów może być ograniczona lub ich cena może znacznie wzrosnąć w trakcie realizacji projektu. Również kwestie technologiczne mogą stanowić wyzwanie; na przykład niektóre nowoczesne technologie mogą wymagać specjalistycznego szkolenia dla pracowników, co wiąże się z dodatkowymi kosztami i czasem potrzebnym na wdrożenie.

Jakie są przyszłe trendy w projektowaniu maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest rosnąca automatyzacja procesów produkcyjnych, co wiąże się z coraz większym zastosowaniem robotów przemysłowych oraz systemów sztucznej inteligencji. Automatyzacja nie tylko zwiększa wydajność linii produkcyjnej, ale także pozwala na redukcję błędów ludzkich oraz poprawę jakości produktów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn w sieci i ich wzajemną komunikację. Dzięki temu możliwe staje się zbieranie danych w czasie rzeczywistym oraz ich analiza w celu optymalizacji procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju; producenci zaczynają coraz częściej poszukiwać ekologicznych rozwiązań oraz materiałów odnawialnych, co wpływa na sposób projektowania maszyn.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa niezwykle istotną rolę w projektowaniu i budowie maszyn produkcyjnych, ponieważ ma bezpośredni wpływ na komfort pracy operatorów oraz efektywność procesów produkcyjnych. Kluczowym aspektem ergonomii jest dostosowanie stanowisk pracy do indywidualnych potrzeb użytkowników, co pozwala na zmniejszenie ryzyka wystąpienia urazów oraz zwiększenie wydajności. W praktyce oznacza to, że maszyny powinny być projektowane z myślą o łatwości obsługi, co obejmuje odpowiednie rozmieszczenie elementów sterujących oraz dostępność do najważniejszych komponentów. Dobrze zaprojektowane maszyny powinny również umożliwiać operatorom przyjmowanie naturalnych i wygodnych pozycji podczas pracy, co minimalizuje zmęczenie i dyskomfort. Warto także zwrócić uwagę na aspekty wizualne; czytelne wskaźniki oraz intuicyjne interfejsy użytkownika mogą znacząco ułatwić obsługę maszyn. Kolejnym ważnym elementem jest zapewnienie odpowiednich warunków pracy, takich jak oświetlenie, wentylacja czy poziom hałasu.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnorodne, co sprawia, że ich dokładne oszacowanie jest kluczowe dla sukcesu projektu. W pierwszej kolejności należy uwzględnić wydatki na badania i rozwój, które obejmują zarówno prace inżynieryjne, jak i testy prototypów. Koszty te mogą być szczególnie wysokie w przypadku skomplikowanych maszyn wymagających zaawansowanych technologii. Następnie należy rozważyć koszty materiałów oraz komponentów; ceny surowców mogą się różnić w zależności od rynku oraz dostępności. Ważnym elementem są również wydatki na produkcję seryjną, które obejmują zarówno koszty pracy, jak i eksploatacji maszyn wykorzystywanych do produkcji. Nie można zapominać o kosztach związanych z wdrożeniem maszyn do zakładów produkcyjnych; transport, montaż oraz szkolenie pracowników to dodatkowe wydatki, które mogą znacząco wpłynąć na całkowity budżet projektu.

Jakie są wyzwania związane z utrzymaniem maszyn produkcyjnych w dobrym stanie

Utrzymanie maszyn produkcyjnych w dobrym stanie to jedno z kluczowych wyzwań dla przedsiębiorstw zajmujących się produkcją. Regularna konserwacja oraz naprawy są niezbędne do zapewnienia ciągłości produkcji oraz minimalizacji ryzyka awarii. Jednym z głównych problemów jest brak odpowiednich zasobów ludzkich; wiele firm boryka się z niedoborem wykwalifikowanych techników zdolnych do przeprowadzania skomplikowanych napraw. Ponadto, często zdarza się, że przedsiębiorstwa nie mają wystarczających środków finansowych na regularne przeglądy techniczne oraz wymianę zużytych części. Kolejnym wyzwaniem jest szybki rozwój technologii; nowe modele maszyn mogą wymagać specjalistycznej wiedzy oraz narzędzi do ich serwisowania, co może prowadzić do dodatkowych trudności w utrzymaniu starszych urządzeń. Również planowanie przestojów serwisowych może stanowić problem; każda przerwa w produkcji wiąże się z utratą dochodów, dlatego przedsiębiorstwa muszą starannie planować harmonogramy konserwacji tak, aby minimalizować wpływ na procesy produkcyjne.

Jakie są najlepsze praktyki w zakresie projektowania maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wymagają zastosowania najlepszych praktyk, które pozwalają na osiągnięcie wysokiej jakości produktów oraz efektywności procesów. Pierwszą zasadą jest podejście systemowe; każdy projekt powinien być traktowany jako część większego systemu produkcyjnego, co pozwala na lepsze zrozumienie interakcji między różnymi elementami maszyny a całością procesu. Ważnym aspektem jest również współpraca między działami inżynieryjnymi a działami produkcyjnymi; inżynierowie powinni ściśle współpracować z pracownikami linii montażowej już na etapie projektowania, aby uwzględnić ich doświadczenia i sugestie dotyczące praktyczności rozwiązań. Kolejną dobrą praktyką jest stosowanie metodologii Lean Manufacturing; eliminacja marnotrawstwa oraz optymalizacja procesów pozwalają na zwiększenie efektywności produkcji oraz redukcję kosztów. Również testowanie prototypów przed rozpoczęciem produkcji seryjnej jest kluczowe; pozwala to na identyfikację ewentualnych błędów oraz wprowadzenie poprawek zanim maszyna trafi do użytku.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne etapy procesu tworzenia nowego urządzenia, które jednak ściśle ze sobą współpracują. Projektowanie to faza koncepcyjna, która obejmuje wszystkie działania związane z tworzeniem idei maszyny oraz jej szczegółowego planu technicznego. W tym etapie inżynierowie analizują potrzeby klienta, opracowują specyfikacje techniczne oraz tworzą modele 3D maszyny. Kluczowym celem tego etapu jest stworzenie funkcjonalnego rozwiązania spełniającego oczekiwania użytkowników oraz normy bezpieczeństwa. Z kolei budowa to etap realizacji projektu; polega on na fizycznym wykonaniu maszyny zgodnie z wcześniej przygotowanymi dokumentacjami technicznymi. W tej fazie następuje zakup materiałów, montaż poszczególnych komponentów oraz przeprowadzanie testów funkcjonalnych maszyny przed jej oddaniem do użytku.

Jakie są kluczowe czynniki wpływające na wybór technologii w budowie maszyn

Wybór odpowiedniej technologii w procesie budowy maszyn produkcyjnych jest kluczowy dla osiągnięcia zamierzonych celów wydajnościowych i jakościowych. Istnieje wiele czynników wpływających na tę decyzję, a jednym z najważniejszych jest specyfika branży oraz rodzaj produktów, jakie będą wytwarzane przy użyciu danej maszyny. Różne technologie sprawdzają się lepiej lub gorzej w zależności od wymagań dotyczących precyzji obróbki czy szybkości produkcji. Kolejnym istotnym czynnikiem są koszty związane z wdrożeniem danej technologii; przedsiębiorstwa muszą dokładnie analizować zarówno koszty początkowe zakupu sprzętu, jak i późniejsze wydatki związane z eksploatacją i serwisowaniem urządzeń. Ważne jest także dostępność wsparcia technicznego oraz serwisowego dla wybranej technologii; firmy powinny mieć pewność, że będą mogły liczyć na pomoc w razie awarii lub problemów technicznych.