Projektowanie i budowa maszyn

Projektowanie i budowa maszyn to proces, który składa się z wielu kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i celów projektu. To oznacza, że inżynierowie muszą dokładnie zrozumieć, jakie zadania maszyna ma wykonywać oraz jakie są oczekiwania dotyczące jej wydajności, trwałości i kosztów. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele. W tej fazie inżynierowie często korzystają z programów CAD, które umożliwiają wizualizację pomysłów oraz ich modyfikację. Kolejnym istotnym etapem jest analiza materiałów, gdzie wybiera się odpowiednie surowce do budowy maszyny. Ważne jest, aby materiały były nie tylko wytrzymałe, ale także dostosowane do specyficznych warunków pracy maszyny.

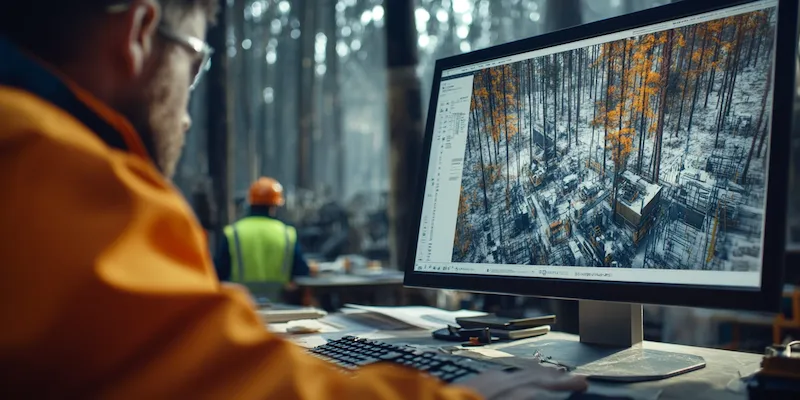

Jakie narzędzia są używane w projektowaniu maszyn

W procesie projektowania maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Przede wszystkim istotne są programy komputerowe do modelowania 3D, takie jak SolidWorks czy AutoCAD, które pozwalają na tworzenie precyzyjnych modeli maszyn oraz ich komponentów. Dzięki tym narzędziom inżynierowie mogą łatwo wprowadzać zmiany i analizować różne warianty konstrukcji. Kolejnym ważnym elementem są symulatory, które umożliwiają testowanie działania maszyny w wirtualnym środowisku przed jej fizyczną budową. Użycie symulacji pozwala na identyfikację potencjalnych problemów oraz optymalizację wydajności maszyny jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o narzędziach do analizy wytrzymałości materiałów, takich jak ANSYS czy Abaqus, które pomagają ocenić, jak materiały zachowają się pod wpływem obciążeń.

Jakie wyzwania napotykają inżynierowie podczas budowy maszyn

Budowa maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces produkcji oraz końcową jakość urządzenia. Jednym z głównych problemów jest zarządzanie czasem i kosztami projektu. Inżynierowie muszą nie tylko dotrzymać ustalonych terminów, ale także zmieścić się w budżecie, co często wymaga podejmowania trudnych decyzji dotyczących materiałów czy technologii produkcji. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości wykonania poszczególnych komponentów maszyny. Każdy element musi być precyzyjnie wykonany i zgodny z określonymi normami technicznymi. Niekiedy pojawiają się problemy związane z dostępnością materiałów lub opóźnieniami w dostawach, co może prowadzić do przestojów w produkcji. Dodatkowo inżynierowie muszą również radzić sobie z nieprzewidywalnymi sytuacjami podczas testowania prototypu, gdzie mogą wystąpić usterki lub błędy konstrukcyjne wymagające natychmiastowego rozwiązania.

Jakie trendy kształtują przyszłość projektowania maszyn

Przyszłość projektowania maszyn kształtowana jest przez wiele innowacyjnych trendów technologicznych oraz zmieniające się potrzeby rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyki do linii produkcyjnych staje się standardem w wielu branżach, co wpływa na sposób projektowania nowych maszyn. Również rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie analizy danych oraz optymalizacji procesów produkcyjnych. Dzięki AI inżynierowie mogą lepiej przewidywać awarie maszyn oraz dostosowywać parametry pracy do aktualnych warunków. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn. Firmy coraz częściej poszukują sposobów na minimalizację negatywnego wpływu swoich produktów na środowisko poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych technologii.

Jakie umiejętności są niezbędne w projektowaniu maszyn

W dzisiejszym świecie projektowania maszyn, inżynierowie muszą posiadać szereg umiejętności, które pozwalają im na skuteczne i innowacyjne podejście do realizacji projektów. Przede wszystkim, kluczowa jest znajomość zasad inżynierii mechanicznej oraz materiałowej, co pozwala na dobór odpowiednich komponentów oraz ich właściwe zintegrowanie. Umiejętność posługiwania się zaawansowanymi programami CAD to kolejny istotny aspekt, który umożliwia tworzenie skomplikowanych modeli 3D oraz symulacji. Warto również zwrócić uwagę na umiejętności analityczne, które są niezbędne do oceny wydajności i niezawodności projektowanych maszyn. Inżynierowie muszą być w stanie przeprowadzać analizy wytrzymałościowe oraz testy prototypów, aby upewnić się, że maszyna spełnia wszystkie wymagania. Również umiejętności komunikacyjne są niezwykle ważne, ponieważ inżynierowie często pracują w zespołach interdyscyplinarnych, gdzie współpraca z innymi specjalistami jest kluczowa dla sukcesu projektu.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość i funkcjonalność końcowego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkowników oraz brak zrozumienia specyfiki zastosowania maszyny. W efekcie może dojść do sytuacji, w której zaprojektowana maszyna nie spełnia oczekiwań lub nie jest w stanie wykonać zamierzonych zadań. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może prowadzić do awarii lub skrócenia żywotności maszyny. Ważne jest również, aby inżynierowie unikali nadmiernej komplikacji konstrukcji, co może zwiększyć koszty produkcji oraz utrudnić późniejsze serwisowanie urządzenia. Często spotykanym błędem jest także brak odpowiednich testów prototypu przed rozpoczęciem produkcji seryjnej. Niezbędne jest przeprowadzenie szczegółowych prób w różnych warunkach eksploatacyjnych, aby zidentyfikować potencjalne problemy i je rozwiązać.

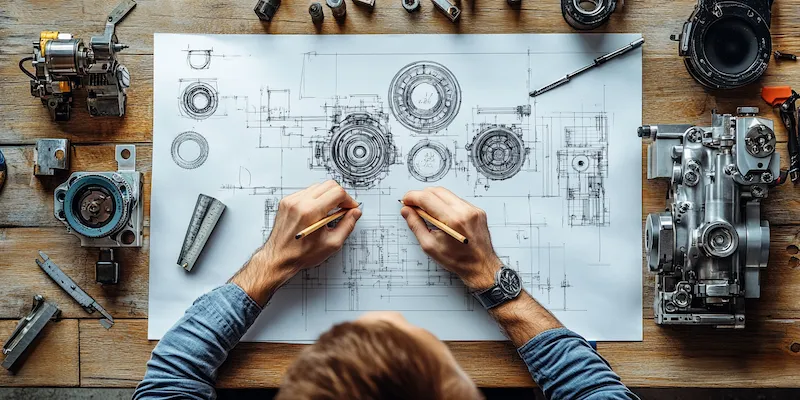

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne etapy procesu tworzenia urządzeń mechanicznych, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny oraz jej komponentów, uwzględniając aspekty techniczne, funkcjonalne i estetyczne. Inżynierowie zajmujący się tym etapem muszą posiadać wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Ich zadaniem jest stworzenie szczegółowych rysunków technicznych oraz modeli 3D, które będą stanowiły podstawę do dalszych prac. Z kolei budowa maszyn polega na fizycznym wytwarzaniu zaprojektowanych elementów oraz ich montażu w całość. W tym etapie kluczowe znaczenie ma precyzyjne wykonanie poszczególnych komponentów zgodnie z dokumentacją projektową oraz zapewnienie odpowiedniej jakości wykonania. Budowa maszyn wymaga także umiejętności związanych z obsługą narzędzi i maszyn produkcyjnych oraz znajomości procesów technologicznych.

Jakie są zastosowania nowoczesnych technologii w budowie maszyn

Nowoczesne technologie mają ogromny wpływ na proces budowy maszyn, wprowadzając innowacyjne rozwiązania, które zwiększają efektywność produkcji oraz jakość finalnych produktów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotów przemysłowych. Roboty te mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co pozwala na zwiększenie wydajności linii produkcyjnych oraz redukcję kosztów pracy. Kolejnym istotnym aspektem jest wykorzystanie technologii druku 3D do szybkiego prototypowania oraz produkcji części zamiennych. Dzięki tej metodzie można szybko tworzyć skomplikowane geometrie bez potrzeby inwestowania w kosztowne formy czy narzędzia. Również Internet Rzeczy (IoT) znajduje zastosowanie w budowie maszyn poprzez umożliwienie monitorowania ich pracy w czasie rzeczywistym oraz zbierania danych dotyczących wydajności czy stanu technicznego urządzeń. Dzięki temu inżynierowie mogą szybciej identyfikować problemy i podejmować decyzje dotyczące konserwacji czy optymalizacji pracy maszyny.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn

W procesie projektowania maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i standardów technicznych, które zapewniają bezpieczeństwo użytkowników oraz wysoką jakość produktów. Normy te obejmują zarówno wymagania dotyczące konstrukcji i materiałów używanych do budowy maszyn, jak i zasady dotyczące ich eksploatacji i konserwacji. Przykładem takich norm są dyrektywy Unii Europejskiej dotyczące bezpieczeństwa maszyn (np. dyrektywa 2006/42/WE), które określają minimalne wymagania dotyczące bezpieczeństwa konstrukcji oraz ochrony zdrowia użytkowników. Ponadto istnieją normy ISO (Międzynarodowa Organizacja Normalizacyjna), które regulują różnorodne aspekty związane z jakością produktów oraz systemami zarządzania jakością (np. ISO 9001). Warto również zwrócić uwagę na normy dotyczące ochrony środowiska (np. ISO 14001), które stają się coraz bardziej istotne w kontekście zrównoważonego rozwoju przemysłu.

Jakie są perspektywy rozwoju branży projektowania maszyn