Jak sieę spawa stal nierdzewną?

Spawanie stali nierdzewnej to proces, który wymaga zastosowania odpowiednich technik i metod, aby uzyskać trwałe i estetyczne połączenia. Istnieje kilka podstawowych metod spawania, które są najczęściej stosowane w przemyśle. Najpopularniejsze z nich to MIG/MAG, TIG oraz spawanie elektrodą otuloną. Metoda MIG/MAG polega na użyciu drutu elektrodowego, który jest podawany automatycznie do miejsca spawania. Dzięki temu procesowi można uzyskać szybkie i efektywne połączenia, co czyni go idealnym do pracy z cienkowarstwową stalą nierdzewną. Z kolei metoda TIG wykorzystuje nietopliwą elektrodę wolframową, co pozwala na precyzyjne spawanie, szczególnie w przypadku cienkowarstwowych materiałów. Spawanie elektrodą otuloną jest bardziej tradycyjną metodą, która może być stosowana w różnych warunkach, ale wymaga większej wprawy ze strony spawacza.

Jakie narzędzia są niezbędne do spawania stali nierdzewnej?

Aby skutecznie spawać stal nierdzewną, konieczne jest posiadanie odpowiednich narzędzi i sprzętu. Przede wszystkim potrzebny jest spawarka dostosowana do wybranej metody spawania. W przypadku MIG/MAG najlepiej sprawdza się urządzenie z funkcją automatycznego podawania drutu oraz regulacją prędkości podawania gazu osłonowego. Dla metody TIG niezbędna będzie spawarka z możliwością podłączenia elektrody wolframowej oraz butli z gazem osłonowym, takim jak argon. Oprócz samej spawarki warto zaopatrzyć się w akcesoria ochronne, takie jak maska spawalnicza z odpowiednim filtrem UV oraz rękawice ochronne, które zapewnią bezpieczeństwo podczas pracy. Dobrze jest również mieć pod ręką szczotki druciane do czyszczenia powierzchni przed spawaniem oraz narzędzia pomiarowe, takie jak suwmiarka czy poziomica, aby upewnić się, że wszystkie elementy są prawidłowo ustawione przed rozpoczęciem procesu.

Jak przygotować stal nierdzewną do procesu spawania?

Przygotowanie stali nierdzewnej przed spawaniem jest kluczowym etapem, który wpływa na jakość i trwałość połączeń. Pierwszym krokiem powinno być dokładne oczyszczenie powierzchni materiału z wszelkich zanieczyszczeń, takich jak oleje, smary czy rdza. Do tego celu można wykorzystać środki chemiczne lub mechaniczne metody czyszczenia, takie jak szczotki druciane lub szlifierki. Następnie należy zwrócić uwagę na krawędzie elementów, które będą łączone. Warto je odpowiednio sfazować lub zaokrąglić, co ułatwi wtopienie materiału podczas spawania i poprawi jakość połączenia. Kolejnym istotnym krokiem jest dobór odpowiednich parametrów spawania, takich jak prąd czy napięcie, które powinny być dostosowane do grubości materiału oraz wybranej metody spawania.

Jakie są najczęstsze problemy podczas spawania stali nierdzewnej?

Podczas spawania stali nierdzewnej mogą wystąpić różnorodne problemy, które mogą wpłynąć na jakość wykonanych połączeń. Jednym z najczęstszych problemów jest pojawienie się porów w materiale spoiny. Pory te mogą powstawać na skutek zanieczyszczeń powierzchniowych lub niewłaściwego doboru parametrów spawania. Innym częstym problemem jest kruchość spoju, która może być wynikiem niewłaściwego chłodzenia lub użycia niewłaściwego materiału wypełniającego. Warto również zwrócić uwagę na odkształcenia materiału podczas procesu spawania, które mogą prowadzić do trudności w dalszej obróbce elementów. Aby uniknąć tych problemów, kluczowe jest przestrzeganie zasad dotyczących przygotowania materiału oraz właściwego doboru parametrów spawania zgodnie z zaleceniami producenta stali nierdzewnej.

Jakie są zalety i wady spawania stali nierdzewnej?

Spawanie stali nierdzewnej ma swoje zalety oraz wady, które warto rozważyć przed przystąpieniem do realizacji projektów związanych z tym materiałem. Do głównych zalet należy wysoka odporność na korozję oraz trwałość połączeń wykonanych ze stali nierdzewnej. Dzięki tym właściwościom materiały te znajdują szerokie zastosowanie w przemyśle spożywczym czy chemicznym, gdzie kontakt z agresywnymi substancjami jest nieunikniony. Ponadto stal nierdzewna charakteryzuje się estetycznym wyglądem i łatwością w utrzymaniu czystości. Z drugiej strony istnieją również pewne wady związane ze spawaniem tego rodzaju stali. Proces ten może być bardziej skomplikowany niż w przypadku zwykłych stali konstrukcyjnych ze względu na różnice w przewodnictwie cieplnym i rozszerzalności cieplnej materiału.

Jakie są różnice między stalą nierdzewną a stalą węglową w kontekście spawania?

Spawanie stali nierdzewnej i stali węglowej różni się pod wieloma względami, co ma istotne znaczenie dla wyboru odpowiednich technik oraz materiałów spawalniczych. Stal nierdzewna, jak sama nazwa wskazuje, charakteryzuje się wysoką odpornością na korozję, co czyni ją idealnym wyborem w zastosowaniach, gdzie kontakt z wilgocią lub substancjami chemicznymi jest nieunikniony. W przeciwieństwie do stali węglowej, która jest bardziej podatna na rdzewienie, stal nierdzewna wymaga specjalistycznych metod spawania, aby uniknąć problemów takich jak kruchość czy pęknięcia. W przypadku stali węglowej proces spawania jest często prostszy i mniej wymagający pod względem technicznym, jednak połączenia te mogą być mniej trwałe w trudnych warunkach atmosferycznych. Ponadto, podczas spawania stali nierdzewnej należy zwrócić szczególną uwagę na dobór odpowiednich materiałów wypełniających oraz gazów osłonowych, aby zminimalizować ryzyko wystąpienia wad spoiny.

Jakie są najlepsze praktyki przy spawaniu stali nierdzewnej?

Aby uzyskać wysokiej jakości połączenia podczas spawania stali nierdzewnej, warto przestrzegać kilku najlepszych praktyk. Przede wszystkim kluczowe jest odpowiednie przygotowanie materiału przed rozpoczęciem procesu spawania. Oczyszczenie powierzchni z wszelkich zanieczyszczeń oraz dokładne sfazowanie krawędzi elementów to podstawowe kroki, które wpływają na jakość spoiny. Kolejnym ważnym aspektem jest dobór odpowiednich parametrów spawania, takich jak prąd czy napięcie, które powinny być dostosowane do grubości materiału oraz wybranej metody spawania. Warto również zwrócić uwagę na technikę prowadzenia spawarki – równomierne i stabilne ruchy pozwalają na uzyskanie lepszej jakości połączeń. Niezwykle istotne jest także stosowanie odpowiednich gazów osłonowych, które chronią stopioną stal przed utlenieniem. Po zakończeniu procesu spawania warto przeprowadzić kontrolę wizualną oraz ewentualne badania nieniszczące, aby upewnić się, że połączenia są wolne od wad i spełniają wymagane normy jakościowe.

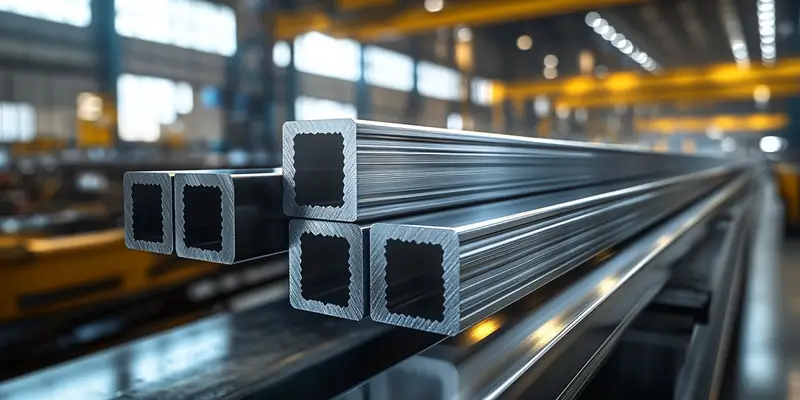

Jakie są najczęstsze zastosowania stali nierdzewnej w przemyśle?

Stal nierdzewna znajduje szerokie zastosowanie w różnych gałęziach przemysłu ze względu na swoje wyjątkowe właściwości. Jednym z najpopularniejszych obszarów jej wykorzystania jest przemysł spożywczy, gdzie stal ta jest wykorzystywana do produkcji zbiorników, rur oraz urządzeń przetwórczych. Dzięki swojej odporności na korozję i łatwości w utrzymaniu czystości, stal nierdzewna spełnia rygorystyczne normy sanitarno-epidemiologiczne. Innym istotnym sektorem jest przemysł chemiczny, gdzie stal nierdzewna jest używana do budowy instalacji transportujących agresywne substancje chemiczne. W sektorze budowlanym stal nierdzewna znajduje zastosowanie w konstrukcjach nośnych oraz elementach dekoracyjnych, takich jak balustrady czy elewacje budynków. Dodatkowo stal nierdzewna jest często wykorzystywana w branży motoryzacyjnej do produkcji części silnikowych oraz układów wydechowych ze względu na swoją odporność na wysokie temperatury i korozję.

Jakie są koszty związane ze spawaniem stali nierdzewnej?

Koszty związane ze spawaniem stali nierdzewnej mogą być zróżnicowane i zależą od wielu czynników. Przede wszystkim należy uwzględnić koszt samego materiału – stal nierdzewna jest zazwyczaj droższa niż stal węglowa ze względu na swoje unikalne właściwości i skład chemiczny. Dodatkowo koszty sprzętu również mogą być znaczne, ponieważ do spawania stali nierdzewnej często wymagane są specjalistyczne urządzenia oraz akcesoria ochronne. Koszt pracy wykwalifikowanego personelu to kolejny istotny element budżetu – doświadczeni spawacze posiadający umiejętności w zakresie pracy ze stalą nierdzewną mogą oczekiwać wyższych stawek wynagrodzenia niż ich koledzy pracujący z innymi materiałami. Warto także uwzględnić koszty związane z przygotowaniem materiału oraz ewentualnymi naprawami czy kontrolami jakości po zakończeniu procesu spawania.

Jakie są najnowsze technologie w dziedzinie spawania stali nierdzewnej?

W ostatnich latach rozwój technologii związanych ze spawaniem stali nierdzewnej przyspieszył dzięki innowacjom zarówno w zakresie sprzętu, jak i metodologii pracy. Jednym z najważniejszych trendów jest automatyzacja procesów spawalniczych poprzez zastosowanie robotów przemysłowych. Robotyzacja pozwala na zwiększenie precyzji oraz powtarzalności połączeń, co ma kluczowe znaczenie w przemyśle maszynowym czy motoryzacyjnym. Kolejnym interesującym rozwiązaniem są nowoczesne systemy monitorowania procesu spawania, które umożliwiają bieżące śledzenie parametrów pracy oraz identyfikację potencjalnych problemów jeszcze przed ich wystąpieniem. Technologia laserowego spawania zdobywa coraz większą popularność dzięki swojej zdolności do łączenia cienkowarstwowych materiałów bez konieczności ich wcześniejszego podgrzewania. Dodatkowo rozwijają się nowe materiały wypełniające o lepszych właściwościach mechanicznych i odporności na korozję, co przekłada się na jakość wykonywanych połączeń.

Jakie są różnice między różnymi rodzajami stali nierdzewnej?

Stal nierdzewna występuje w różnych odmianach, które różnią się składem chemicznym oraz właściwościami fizycznymi i mechanicznymi. Najpopularniejsze rodzaje to austenityczna, ferrytyczna i martenzytyczna stal nierdzewna. Stal austenityczna charakteryzuje się doskonałą odpornością na korozję oraz dobrą plastycznością, co czyni ją idealnym wyborem do zastosowań spożywczych czy chemicznych. Z kolei stal ferrytyczna ma niższą odporność na korozję niż austenityczna, ale wyróżnia się lepszą odpornością na wysokie temperatury oraz mniejsze skurcze podczas chłodzenia po procesie spawania. Martenzytyczna stal nierdzewna cechuje się dużą twardością i wytrzymałością mechaniczną, ale jej odporność na korozję jest ograniczona w porównaniu do innych typów stali nierdzewnej. Wybór odpowiedniego rodzaju stali zależy od specyfiki projektu oraz wymagań dotyczących trwałości i odporności na czynniki zewnętrzne.