Budowa prototypów maszyn

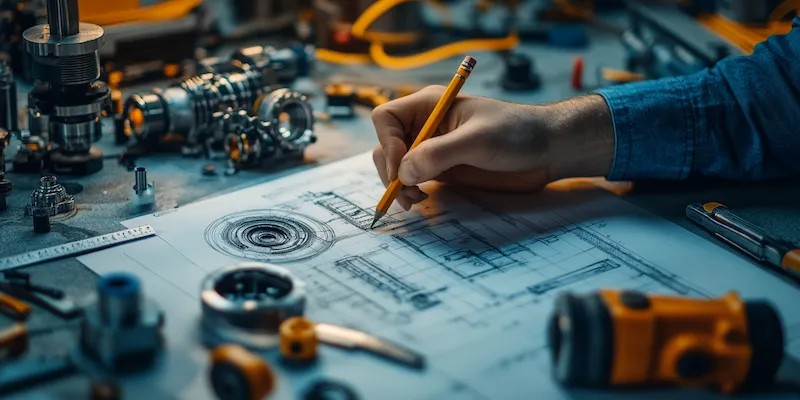

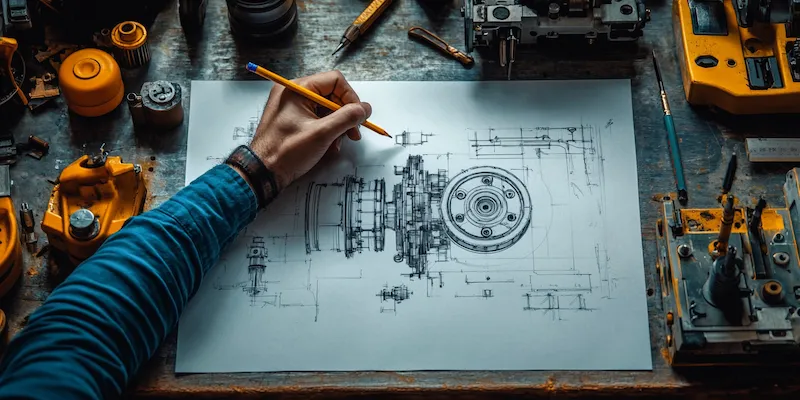

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. W pierwszej kolejności należy zdefiniować cel, jaki ma spełniać dany prototyp. To oznacza, że inżynierowie i projektanci muszą dokładnie określić funkcje, jakie maszyna ma realizować oraz jakie problemy ma rozwiązywać. Następnie przechodzi się do fazy projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D. W tej fazie wykorzystuje się różne narzędzia CAD, które pozwalają na wizualizację projektu oraz wprowadzenie ewentualnych poprawek jeszcze przed rozpoczęciem budowy. Kolejnym krokiem jest dobór odpowiednich materiałów, które będą użyte do konstrukcji prototypu. Wybór ten jest kluczowy, ponieważ wpływa na trwałość, funkcjonalność oraz koszt całego przedsięwzięcia.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z wielu nowoczesnych technologii, które znacznie przyspieszają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który umożliwia szybkie tworzenie modeli fizycznych na podstawie cyfrowych projektów. Dzięki tej technologii inżynierowie mogą szybko testować różne rozwiązania konstrukcyjne bez potrzeby angażowania dużych zasobów materiałowych. Inną istotną technologią jest symulacja komputerowa, która pozwala na przeprowadzanie testów wirtualnych przed fizycznym wykonaniem prototypu. Umożliwia to identyfikację potencjalnych problemów oraz optymalizację projektu jeszcze na etapie planowania. Dodatkowo coraz częściej wykorzystuje się robotykę i automatyzację w procesie produkcji prototypów, co zwiększa precyzję oraz efektywność pracy.

Jakie są największe wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest ograniczenie budżetu, które często zmusza zespoły do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Niekiedy konieczne jest także dostosowanie projektu do specyficznych wymagań klienta lub regulacji prawnych, co może prowadzić do dodatkowych komplikacji. Kolejnym wyzwaniem jest czas realizacji projektu; często terminy są napięte, a presja na dostarczenie gotowego prototypu rośnie. W takich sytuacjach kluczowe staje się zarządzanie projektem oraz efektywna komunikacja w zespole. Problemy mogą również wynikać z nieprzewidzianych trudności technicznych podczas budowy samego prototypu, co może prowadzić do opóźnień i zwiększenia kosztów.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na rozwój firmy oraz jakość oferowanych produktów. Przede wszystkim pozwala na zweryfikowanie pomysłów i koncepcji przed ich wdrożeniem na szerszą skalę. Dzięki temu można uniknąć kosztownych błędów i poprawić funkcjonalność końcowego produktu już na etapie jego projektowania. Prototypy umożliwiają także przeprowadzanie testów użytkowych, co pozwala na zebranie cennych opinii od potencjalnych klientów i dostosowanie produktu do ich potrzeb. Dodatkowo proces budowy prototypu sprzyja innowacyjności; eksperymentując z różnymi rozwiązaniami technologicznymi, firmy mogą odkrywać nowe możliwości i rozwijać swoje kompetencje.

Jakie są najlepsze praktyki w budowie prototypów maszyn

W budowie prototypów maszyn istnieje wiele najlepszych praktyk, które mogą pomóc w osiągnięciu sukcesu projektu. Przede wszystkim kluczowe jest stworzenie szczegółowego planu działania, który będzie obejmował wszystkie etapy od koncepcji po testowanie. Warto również zaangażować zespół interdyscyplinarny, składający się z inżynierów, projektantów oraz specjalistów z różnych dziedzin, co pozwoli na lepsze spojrzenie na problem i wypracowanie innowacyjnych rozwiązań. Kolejną istotną praktyką jest regularne przeprowadzanie spotkań zespołowych, które umożliwiają bieżącą wymianę informacji i identyfikację potencjalnych problemów na wczesnym etapie. Ważne jest także dokumentowanie wszystkich etapów procesu budowy, co pozwala na łatwiejsze wprowadzenie poprawek oraz analizę efektywności działań. Użycie prototypowania iteracyjnego, czyli cyklicznego tworzenia i testowania wersji prototypu, może znacząco zwiększyć szanse na sukces projektu.

Jakie są różnice między prototypami a produktami końcowymi

Prototypy i produkty końcowe różnią się pod wieloma względami, co ma kluczowe znaczenie dla procesu ich tworzenia. Prototyp to zazwyczaj wczesna wersja produktu, która ma na celu przetestowanie koncepcji i funkcjonalności. Jest to narzędzie do eksperymentowania i weryfikacji pomysłów, które często nie spełnia wszystkich norm jakościowych ani estetycznych. Produkty końcowe natomiast są gotowe do wprowadzenia na rynek; muszą spełniać określone standardy jakości, bezpieczeństwa oraz regulacje prawne. W przeciwieństwie do prototypów, produkty końcowe są starannie zaprojektowane pod kątem użytkownika i często przechodzą przez wiele etapów testowania oraz optymalizacji. Dodatkowo proces produkcji produktów końcowych jest zazwyczaj bardziej zautomatyzowany i skalowalny, co pozwala na masową produkcję.

Jakie są najczęstsze błędy popełniane podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn można napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość finalnego produktu. Jednym z najczęstszych błędów jest brak dokładnej analizy wymagań przed rozpoczęciem prac nad prototypem. Niezrozumienie potrzeb użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań rynku. Innym powszechnym problemem jest niedostateczne testowanie prototypu przed jego wdrożeniem; wiele zespołów skupia się na szybkim zakończeniu projektu zamiast dokładnym sprawdzeniu funkcjonalności urządzenia. Takie podejście może skutkować poważnymi problemami po wprowadzeniu produktu na rynek. Kolejnym błędem jest niewłaściwy dobór materiałów; oszczędzanie na jakości komponentów może prowadzić do awarii maszyny oraz zwiększenia kosztów naprawy w przyszłości.

Jakie są najnowsze trendy w budowie prototypów maszyn

Budowa prototypów maszyn ewoluuje wraz z postępem technologicznym i zmieniającymi się potrzebami rynku. Jednym z najnowszych trendów jest rosnące wykorzystanie technologii cyfrowych, takich jak sztuczna inteligencja czy uczenie maszynowe, które pozwalają na bardziej efektywne projektowanie oraz optymalizację procesów produkcyjnych. Dzięki tym technologiom inżynierowie mogą analizować ogromne ilości danych i przewidywać wydajność różnych rozwiązań konstrukcyjnych jeszcze przed ich fizycznym wykonaniem. Kolejnym istotnym trendem jest rozwój metod szybkiego prototypowania, które umożliwiają błyskawiczne tworzenie modeli 3D oraz ich testowanie w rzeczywistych warunkach. Wzrost znaczenia zrównoważonego rozwoju również wpływa na proces budowy prototypów; coraz więcej firm stawia na ekologiczne materiały oraz technologie przyjazne dla środowiska.

Jakie umiejętności są niezbędne do pracy nad prototypami maszyn

Praca nad prototypami maszyn wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową rolę odgrywają umiejętności inżynieryjne, takie jak znajomość mechaniki, elektroniki czy programowania, które są niezbędne do projektowania i budowy funkcjonalnych urządzeń. Równie ważna jest umiejętność pracy z oprogramowaniem CAD oraz innymi narzędziami wspierającymi proces projektowania; znajomość tych programów pozwala na szybkie tworzenie modeli 3D oraz symulacji działania maszyny. Poza umiejętnościami technicznymi istotna jest także zdolność do pracy w zespole oraz efektywnej komunikacji; współpraca z innymi specjalistami pozwala na lepsze zrozumienie problemu oraz wypracowanie innowacyjnych rozwiązań. Kreatywność i zdolność do myślenia analitycznego są również nieocenione; inżynierowie muszą być w stanie szybko reagować na zmieniające się warunki oraz dostosowywać projekty do nowych wymagań rynkowych.

Jakie przykłady zastosowań prototypów maszyn można podać

Prototypy maszyn znajdują zastosowanie w wielu branżach i dziedzinach, co pokazuje ich wszechstronność i znaczenie dla rozwoju technologii. W przemyśle motoryzacyjnym inżynierowie często tworzą prototypy nowych modeli samochodów, aby przetestować ich aerodynamikę, bezpieczeństwo oraz komfort jazdy przed rozpoczęciem masowej produkcji. W sektorze medycznym prototypy urządzeń diagnostycznych czy terapeutycznych pozwalają na przeprowadzanie badań klinicznych oraz ocenę skuteczności nowych rozwiązań technologicznych. Z kolei w branży elektronicznej prototypy nowych gadżetów czy urządzeń mobilnych umożliwiają testowanie innowacyjnych funkcji oraz interfejsu użytkownika przed ich komercjalizacją. Prototypy wykorzystywane są także w przemyśle spożywczym do opracowywania nowych linii produktów czy technologii pakowania, co pozwala firmom dostosować ofertę do zmieniających się preferencji konsumentów.

Jakie są przyszłe kierunki rozwoju w budowie prototypów maszyn

Przyszłość budowy prototypów maszyn zapowiada się niezwykle obiecująco, z wieloma nowymi kierunkami rozwoju, które mogą zrewolucjonizować ten proces. W miarę jak technologia się rozwija, coraz większą rolę odgrywać będą rozwiązania oparte na sztucznej inteligencji i uczeniu maszynowym, które umożliwią automatyzację wielu etapów projektowania i testowania. Dzięki tym technologiom inżynierowie będą mogli szybciej analizować dane oraz podejmować lepsze decyzje dotyczące konstrukcji prototypów. Również rozwój technologii druku 3D będzie kontynuowany, co pozwoli na jeszcze szybsze i bardziej efektywne tworzenie modeli prototypowych z różnorodnych materiałów. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju; firmy będą coraz częściej poszukiwać ekologicznych materiałów oraz rozwiązań, które minimalizują wpływ na środowisko.