Budowa maszyn CNC

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie zadań obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i zapewnia stabilność podczas pracy. Wykonana jest zazwyczaj z materiałów o wysokiej wytrzymałości, takich jak stal lub aluminium, co pozwala na minimalizację drgań i zwiększenie dokładności obróbki. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne moce i prędkości obrotowe, co wpływa na rodzaj materiału, który można obrabiać. System prowadnic oraz śrub kulowych odpowiada za ruch wzdłuż osi X, Y i Z, co umożliwia precyzyjne pozycjonowanie narzędzia. Oprócz tego maszyny CNC wyposażone są w układy sterowania, które interpretują dane z programów CAD/CAM i przekształcają je na ruchy mechaniczne. Warto również wspomnieć o systemach chłodzenia, które zapobiegają przegrzewaniu się narzędzi oraz materiałów podczas obróbki.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji niesie ze sobą wiele korzyści, które przyciągają zarówno małe warsztaty rzemieślnicze, jak i duże zakłady przemysłowe. Przede wszystkim maszyny te oferują niezwykłą precyzję wykonania, co jest kluczowe w branżach wymagających wysokiej jakości detali. Dzięki zastosowaniu technologii numerycznej możliwe jest osiągnięcie tolerancji na poziomie mikrometrów, co znacznie przewyższa możliwości tradycyjnych metod obróbczych. Dodatkowo automatyzacja procesów produkcyjnych pozwala na znaczne skrócenie czasu realizacji zamówień oraz zwiększenie wydajności produkcji. Maszyny CNC mogą pracować przez długie godziny bez potrzeby interwencji operatora, co przekłada się na oszczędności związane z kosztami pracy. Kolejną zaletą jest możliwość łatwej modyfikacji programów obróbczych, co pozwala na szybkie dostosowanie produkcji do zmieniających się potrzeb rynku. Dzięki temu przedsiębiorstwa mogą elastycznie reagować na nowe zamówienia czy zmiany w projektach. Nie można również zapomnieć o zmniejszeniu ilości odpadów materiałowych, ponieważ precyzyjne cięcia minimalizują straty surowców.

Jakie materiały można obrabiać za pomocą maszyn CNC

Maszyny CNC charakteryzują się wszechstronnością, jeśli chodzi o materiały, które można obrabiać. Wśród najczęściej stosowanych surowców znajdują się metale takie jak stal nierdzewna, aluminium czy mosiądz. Obróbka metali za pomocą technologii CNC pozwala na uzyskanie skomplikowanych kształtów oraz detali o wysokiej precyzji. Oprócz metali maszyny te doskonale radzą sobie także z tworzywami sztucznymi, takimi jak akryl czy nylon. Dzięki odpowiednim narzędziom skrawającym możliwe jest wykonywanie cięć oraz frezowania w tych materiałach bez ryzyka ich uszkodzenia. Kolejnym materiałem często obrabianym przez maszyny CNC jest drewno oraz jego kompozyty. W przypadku drewna maszyny te są wykorzystywane do produkcji mebli czy elementów dekoracyjnych o skomplikowanych wzorach. Warto również wspomnieć o ceramice oraz kompozytach włóknistych, które stają się coraz bardziej popularne w przemyśle lotniczym i motoryzacyjnym ze względu na swoje właściwości wytrzymałościowe i wagowe.

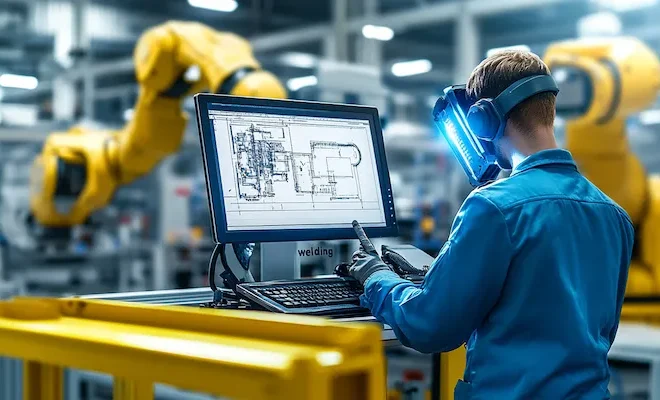

Jakie są najnowsze trendy w technologii maszyn CNC

W ostatnich latach technologia maszyn CNC przechodzi dynamiczny rozwój, a nowe trendy wpływają na sposób ich wykorzystania oraz efektywność produkcji. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane oraz optymalizować parametry pracy w czasie rzeczywistym, co prowadzi do jeszcze większej precyzji i wydajności produkcji. Kolejnym istotnym trendem jest rozwój technologii druku 3D jako uzupełnienia dla tradycyjnych maszyn CNC. Połączenie obu technologii pozwala na tworzenie bardziej skomplikowanych struktur oraz prototypów w krótszym czasie i przy mniejszych kosztach. Również automatyzacja procesów poprzez zastosowanie robotów współpracujących staje się coraz bardziej powszechna. Roboty te mogą pracować obok operatorów maszyn CNC, zwiększając wydajność i bezpieczeństwo pracy. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych do zarządzania danymi produkcyjnymi oraz monitorowania pracy maszyn w czasie rzeczywistym.

Jakie są kluczowe różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Maszyny CNC w porównaniu do tradycyjnych metod obróbczych oferują szereg kluczowych różnic, które wpływają na efektywność i jakość produkcji. Przede wszystkim maszyny CNC charakteryzują się automatyzacją procesów, co oznacza, że wiele zadań wykonuje się bez potrzeby manualnej interwencji operatora. W przeciwieństwie do tradycyjnych metod, gdzie operator musi ręcznie ustawiać narzędzia i kontrolować proces obróbczy, maszyny CNC działają na podstawie zaprogramowanych instrukcji, co znacząco zwiększa precyzję i powtarzalność produkcji. Kolejną istotną różnicą jest czas realizacji zamówień. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co pozwala na szybsze wykonanie skomplikowanych projektów. W tradycyjnych metodach obróbczych często występują opóźnienia związane z ręcznym ustawianiem narzędzi oraz koniecznością ciągłej kontroli jakości. Dodatkowo maszyny CNC umożliwiają łatwe wprowadzanie zmian w projektach dzięki prostemu dostosowywaniu programów, podczas gdy w tradycyjnych metodach zmiany te mogą być czasochłonne i kosztowne. Warto również zauważyć, że maszyny CNC są bardziej efektywne pod względem wykorzystania materiałów, ponieważ precyzyjne cięcia minimalizują odpady.

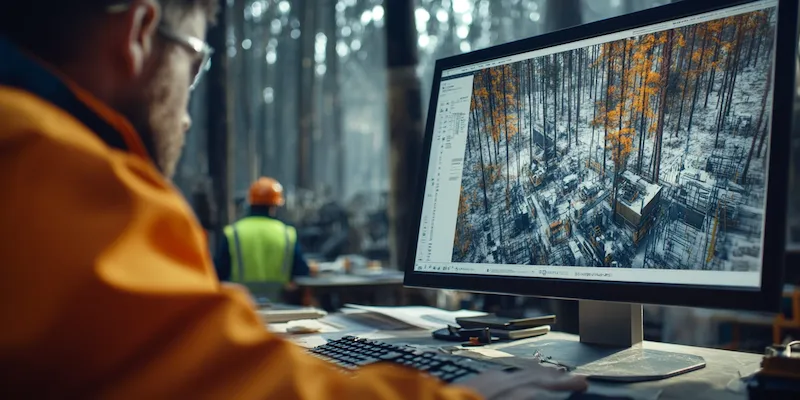

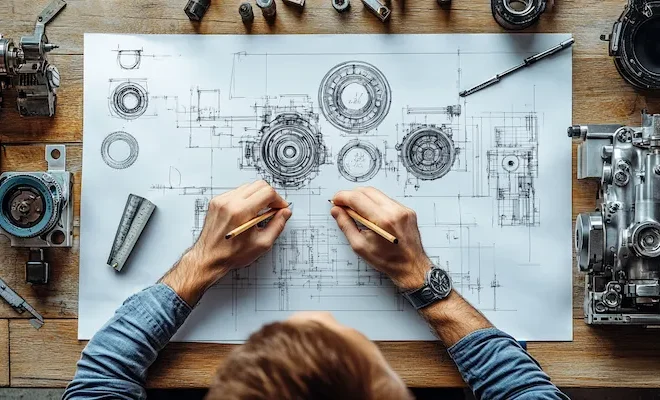

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga od operatorów posiadania specyficznych umiejętności oraz wiedzy technicznej, aby zapewnić prawidłowe funkcjonowanie tych zaawansowanych urządzeń. Na początku warto zwrócić uwagę na umiejętność czytania rysunków technicznych oraz schematów CAD/CAM. Operator musi być w stanie zrozumieć plany produkcyjne oraz przekształcić je w odpowiednie programy sterujące dla maszyny. Znajomość oprogramowania do projektowania oraz programowania maszyn CNC jest niezbędna, ponieważ to właśnie za jego pomocą tworzy się instrukcje dla maszyny. Kolejną ważną umiejętnością jest obsługa narzędzi pomiarowych, które pozwalają na kontrolowanie jakości wykonanych detali oraz ich zgodności z wymaganiami projektowymi. Operatorzy muszą również posiadać wiedzę na temat materiałów, które będą obrabiane, aby dobrać odpowiednie parametry pracy maszyny oraz narzędzi skrawających. Dodatkowo umiejętności związane z diagnostyką i konserwacją maszyn są niezwykle istotne, ponieważ pozwalają na szybkie identyfikowanie problemów oraz ich rozwiązywanie.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu i eksploatacji maszyn CNC mogą się znacznie różnić w zależności od rodzaju maszyny, jej specyfikacji oraz zastosowania w danej branży. Na początku warto zwrócić uwagę na sam koszt zakupu maszyny, który może wynosić od kilku tysięcy do nawet kilku milionów złotych w przypadku zaawansowanych modeli przemysłowych. Warto również uwzględnić koszty dodatkowego wyposażenia, takiego jak narzędzia skrawające czy systemy chłodzenia, które mogą znacząco wpłynąć na całkowity wydatek. Po zakupie należy także brać pod uwagę koszty eksploatacji związane z energią elektryczną oraz konserwacją maszyny. Regularne przeglądy techniczne oraz wymiana zużytych części są niezbędne do utrzymania maszyny w dobrym stanie i zapewnienia jej długowieczności. Dodatkowo szkolenie pracowników obsługujących maszyny CNC wiąże się z dodatkowymi kosztami, które należy uwzględnić w budżecie firmy. Mimo wysokich początkowych wydatków inwestycja w maszyny CNC często przynosi oszczędności dzięki zwiększonej wydajności produkcji oraz redukcji strat materiałowych.

Jakie są najczęstsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych ze względu na swoją wszechstronność i precyzję działania. W przemyśle metalowym są one wykorzystywane do frezowania, toczenia czy cięcia blach stalowych i aluminiowych, co pozwala na produkcję komponentów do maszyn czy pojazdów. W branży motoryzacyjnej maszyny te służą do tworzenia detali silnikowych oraz elementów karoserii o skomplikowanych kształtach. Również przemysł lotniczy korzysta z technologii CNC do produkcji części samolotów, gdzie precyzja jest kluczowa dla bezpieczeństwa lotu. W sektorze meblarskim maszyny CNC umożliwiają szybkie i dokładne cięcie drewna oraz jego kompozytów, co przyspiesza proces produkcji mebli o unikalnych wzorach i kształtach. W branży elektronicznej natomiast stosowane są do obróbki płytek PCB oraz innych komponentów elektronicznych. Maszyny CNC znalazły także swoje miejsce w medycynie, gdzie wykorzystywane są do produkcji implantów czy narzędzi chirurgicznych o wysokiej precyzji wykonania.

Jakie są wyzwania związane z użytkowaniem maszyn CNC

Mimo licznych zalet korzystania z maszyn CNC istnieje także szereg wyzwań związanych z ich użytkowaniem. Jednym z głównych problemów jest potrzeba ciągłego doskonalenia umiejętności operatorów oraz personelu technicznego. Technologia rozwija się bardzo szybko, co wymusza na pracownikach regularne szkolenia oraz aktualizację wiedzy dotyczącej obsługi nowych modeli maszyn oraz oprogramowania CAD/CAM. Kolejnym wyzwaniem jest wysoka cena zakupu oraz utrzymania maszyn CNC, co może stanowić barierę dla mniejszych przedsiębiorstw lub start-upów. Konieczność inwestycji w odpowiednie narzędzia skrawające oraz systemy chłodzenia również generuje dodatkowe koszty operacyjne. Problemy związane z konserwacją maszyn mogą prowadzić do przestojów produkcyjnych i strat finansowych dla firmy. Dodatkowo konieczność zapewnienia odpowiednich warunków pracy dla operatorów maszyn jest kluczowa dla ich bezpieczeństwa i zdrowia; hałas oraz pyły generowane podczas obróbki mogą wpływać negatywnie na komfort pracy.

Jakie przyszłościowe kierunki rozwoju technologii maszyn CNC

Przemysł 4.0 staje się rzeczywistością dzięki rozwojowi technologii maszyn CNC, a przyszłość tej branży zapowiada się niezwykle interesująco. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotyzacji i sztucznej inteligencji. Dzięki tym technologiom możliwe będzie osiągnięcie jeszcze większej efektywności produkcji oraz optymalizacji procesów obróbczych poprzez uczenie maszynowe i analizę danych w czasie rzeczywistym. Również rozwój Internetu rzeczy (IoT) przyczyni się do lepszej komunikacji między maszynami a systemami zarządzającymi produkcją; umożliwi to monitorowanie stanu maszyn oraz przewidywanie awarii zanim one wystąpią.