Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności i rentowności przedsiębiorstw. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu produkcyjnego. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, można zredukować czas potrzebny na wykonanie poszczególnych operacji. Kolejną istotną zaletą jest poprawa jakości produktów, ponieważ automatyczne systemy są w stanie wykonywać zadania z większą precyzją niż ludzie, co minimalizuje ryzyko błędów i wad produkcyjnych. Dodatkowo, automatyzacja przyczynia się do obniżenia kosztów operacyjnych, ponieważ zmniejsza potrzebę zatrudniania dużej liczby pracowników do wykonywania rutynowych zadań. Wprowadzenie automatyzacji może również zwiększyć elastyczność linii produkcyjnej, umożliwiając szybsze dostosowanie się do zmieniających się wymagań rynku oraz wprowadzenie nowych produktów.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

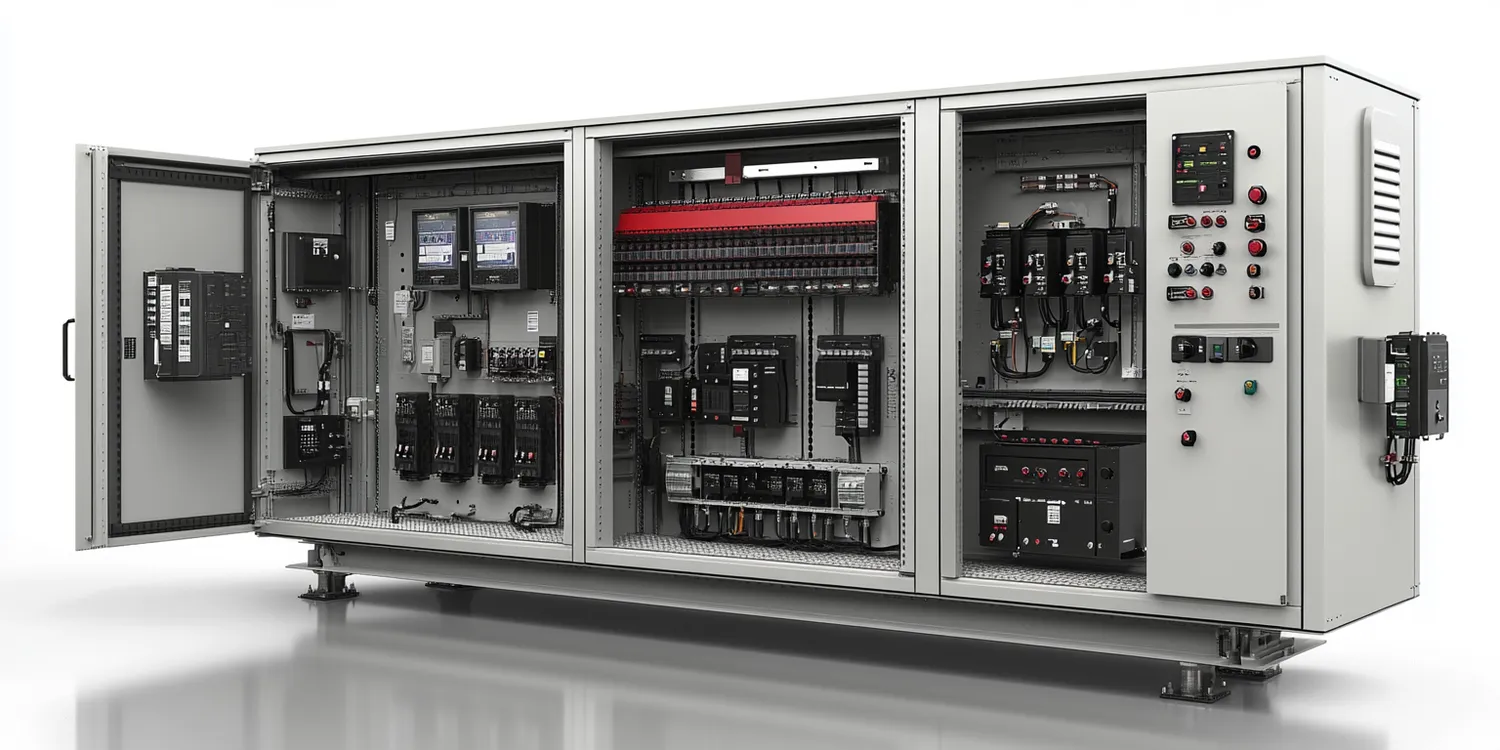

W procesie automatyzacji linii produkcyjnych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności i wydajności procesów produkcyjnych. Jednym z najważniejszych elementów są roboty przemysłowe, które mogą wykonywać różnorodne zadania, takie jak montaż, pakowanie czy paletyzacja. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach. Innym kluczowym elementem są systemy sterowania i monitorowania, które pozwalają na zarządzanie całym procesem produkcyjnym w czasie rzeczywistym. Dzięki nim można szybko reagować na ewentualne problemy oraz optymalizować procesy. Warto również wspomnieć o technologii Internetu Rzeczy (IoT), która umożliwia zbieranie danych z różnych urządzeń i maszyn w celu analizy ich wydajności oraz identyfikacji obszarów do poprawy. Systemy wizji komputerowej są kolejnym przykładem technologii wykorzystywanej w automatyzacji, pozwalając na kontrolę jakości produktów oraz identyfikację defektów.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnego procesu produkcyjnego, aby zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do automatyzacji. Następnie warto określić cele wdrożenia automatyzacji, takie jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii i rozwiązań dostosowanych do specyfiki firmy oraz jej potrzeb. Warto również zaangażować pracowników w proces wdrożenia, aby zapewnić ich wsparcie oraz zrozumienie dla zmian zachodzących w organizacji. Po wyborze technologii należy przystąpić do etapu implementacji, który może obejmować zarówno instalację nowych urządzeń, jak i szkolenie pracowników w zakresie obsługi nowych systemów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych technologii. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne maszyny i systemy automatyki. Firmy często muszą przeznaczyć znaczne środki finansowe na zakup sprzętu oraz jego instalację, co może być barierą dla mniejszych przedsiębiorstw. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie automatyzacji może prowadzić do obaw związanych z utratą miejsc pracy, co wymaga skutecznej komunikacji ze strony zarządzających firmą oraz zapewnienia wsparcia dla pracowników w zakresie przekwalifikowania się lub adaptacji do nowych ról. Dodatkowo, integracja nowych systemów z istniejącymi procesami może być skomplikowana i czasochłonna, co wymaga starannego planowania oraz koordynacji działań między różnymi działami firmy.

Jakie są najnowsze trendy w automatyzacji linii produkcyjnych

W ostatnich latach automatyzacja linii produkcyjnych przechodzi dynamiczne zmiany, a nowe trendy kształtują przyszłość przemysłu. Jednym z najważniejszych trendów jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które umożliwiają bardziej zaawansowane analizy danych oraz podejmowanie decyzji w czasie rzeczywistym. Dzięki tym technologiom maszyny mogą uczyć się na podstawie wcześniejszych doświadczeń, co pozwala na optymalizację procesów produkcyjnych oraz przewidywanie awarii. Kolejnym istotnym trendem jest rosnąca popularność robotyki współpracującej, czyli robotów zaprojektowanych do pracy obok ludzi. Te urządzenia są wyposażone w zaawansowane czujniki, które pozwalają im na bezpieczne interakcje z pracownikami, co zwiększa elastyczność linii produkcyjnych. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie danych oraz monitorowanie wydajności w czasie rzeczywistym. Dodatkowo, coraz większą rolę odgrywa automatyzacja procesów biznesowych (BPA), która ma na celu usprawnienie nie tylko produkcji, ale także zarządzania i logistyki.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i mniejszym przedsiębiorstwom. W przemyśle motoryzacyjnym automatyzacja jest powszechnie stosowana do montażu pojazdów, gdzie roboty wykonują precyzyjne operacje takie jak spawanie czy malowanie karoserii. W branży spożywczej automatyczne systemy pakujące i etykietujące przyspieszają procesy produkcyjne oraz zapewniają wysoką jakość produktów. W sektorze elektronicznym automatyzacja jest kluczowa w montażu komponentów, gdzie precyzyjne maszyny zapewniają niezawodność i szybkość produkcji. W przemyśle farmaceutycznym automatyzacja pomaga w kontrolowaniu jakości oraz ścisłym przestrzeganiu norm regulacyjnych poprzez monitorowanie procesów produkcyjnych. W logistyce i magazynowaniu automatyczne systemy transportowe oraz roboty magazynowe przyspieszają procesy kompletacji zamówień i zwiększają efektywność operacyjną. Wreszcie, w branży tekstylnej automatyzacja przyczynia się do szybszego projektowania i produkcji odzieży, co pozwala na lepsze dostosowanie się do zmieniających się trendów rynkowych.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczne, jednak warto je rozpatrywać w kontekście długoterminowych oszczędności oraz korzyści. Pierwszym elementem kosztów są wydatki na zakup nowoczesnych maszyn i urządzeń. Ceny robotów przemysłowych oraz systemów sterowania mogą być bardzo zróżnicowane w zależności od ich funkcji i zaawansowania technologicznego. Kolejnym istotnym kosztem są wydatki związane z instalacją nowych systemów oraz integracją ich z istniejącymi procesami produkcyjnymi. Proces ten może wymagać zatrudnienia specjalistów lub konsultantów, co dodatkowo zwiększa koszty początkowe. Nie można również zapominać o kosztach szkoleń dla pracowników, którzy muszą nauczyć się obsługi nowych technologii oraz dostosować do zmieniających się warunków pracy. Dodatkowo, przedsiębiorstwa powinny uwzględnić koszty utrzymania nowoczesnych systemów oraz ewentualne wydatki związane z serwisowaniem i naprawami.

Jakie umiejętności są potrzebne do pracy w automatyzacji linii produkcyjnych

Praca w obszarze automatyzacji linii produkcyjnych wymaga posiadania różnorodnych umiejętności technicznych oraz miękkich. Kluczową kompetencją jest znajomość technologii informacyjnej oraz programowania, ponieważ wiele nowoczesnych systemów opiera się na oprogramowaniu sterującym maszynami i urządzeniami. Osoby pracujące w tej dziedzinie powinny być zaznajomione z językami programowania używanymi do tworzenia aplikacji dla systemów automatyki przemysłowej. Ważna jest także umiejętność analizy danych oraz rozwiązywania problemów technicznych, co pozwala na szybkie diagnozowanie usterek i optymalizację procesów produkcyjnych. Ponadto, znajomość zasad inżynierii mechanicznej oraz elektrycznej jest niezbędna do projektowania i wdrażania nowych rozwiązań technologicznych. Umiejętności interpersonalne również odgrywają istotną rolę, ponieważ praca w zespołach interdyscyplinarnych wymaga dobrej komunikacji oraz zdolności do współpracy z innymi specjalistami.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii produkcyjnych