Automatyka przemysłowa budowa maszyn

Automatyka przemysłowa stanowi fundament nowoczesnej produkcji, rewolucjonizując sposób projektowania i wytwarzania maszyn. Jej integracja pozwala na tworzenie urządzeń o niespotykanej dotąd precyzji, wydajności i elastyczności. W kontekście budowy maszyn, automatyka nie jest jedynie dodatkiem, lecz kluczowym elementem decydującym o konkurencyjności przedsiębiorstwa na globalnym rynku. Dzięki niej możliwe staje się znaczące ograniczenie kosztów operacyjnych, minimalizacja błędów ludzkich oraz optymalizacja procesów produkcyjnych.

Wdrażanie systemów automatyki w budowie maszyn obejmuje szeroki zakres technologii. Od prostych czujników i sterowników PLC, po złożone systemy wizyjne, robotykę i zaawansowane algorytmy sterowania. Celem jest stworzenie maszyn, które potrafią samodzielnie wykonywać skomplikowane zadania, monitorować swój stan, a nawet adaptować się do zmieniających się warunków pracy. Jest to proces wymagający dogłębnej wiedzy z zakresu inżynierii mechanicznej, elektrycznej, informatyki oraz sterowania.

Rynek wymaga coraz bardziej zindywidualizowanych rozwiązań, a automatyzacja pozwala na szybkie przestawianie linii produkcyjnych i dostosowywanie maszyn do specyficznych potrzeb klienta. To z kolei przekłada się na możliwość oferowania produktów i usług o wyższej wartości dodanej. Inwestycja w automatykę to zatem nie tylko krok w stronę nowoczesności, ale przede wszystkim strategiczna decyzja biznesowa, która procentuje w długoterminowej perspektywie.

Jak automatyka przemysłowa wpływa na proces budowy maszyn

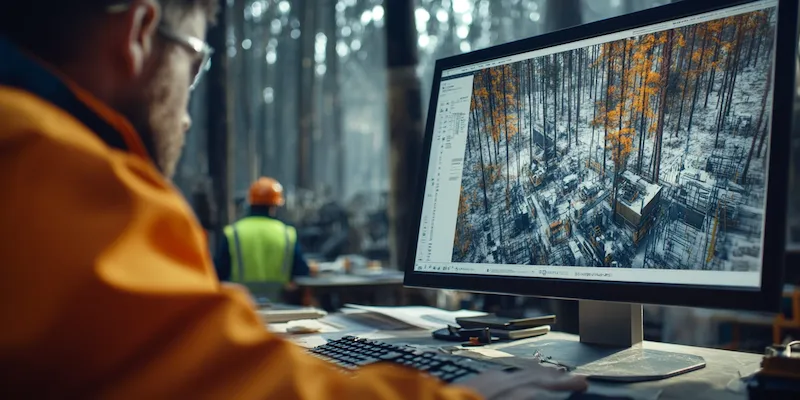

Automatyka przemysłowa redefiniuje proces budowy maszyn na każdym etapie, od koncepcji po wdrożenie i eksploatację. W fazie projektowania, narzędzia do symulacji i wirtualnego prototypowania, wspierane przez systemy automatyki, pozwalają na testowanie funkcjonalności i wydajności maszyn jeszcze przed ich fizycznym powstaniem. Eliminuje to ryzyko kosztownych błędów i skraca czas wprowadzenia produktu na rynek. Inżynierowie mogą precyzyjnie dobrać komponenty, zoptymalizować ich rozmieszczenie i przewidzieć potencjalne problemy.

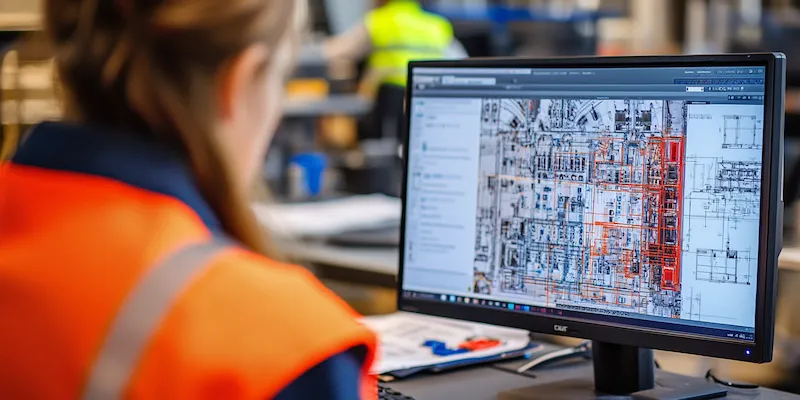

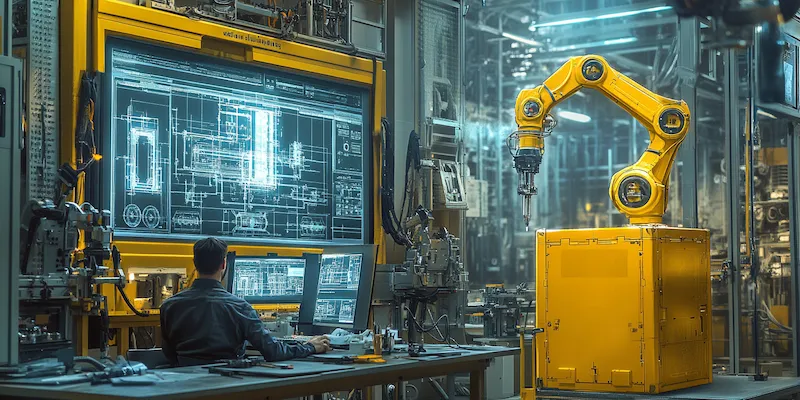

Podczas samego montażu, roboty przemysłowe i zautomatyzowane linie montażowe przejmują powtarzalne i precyzyjne zadania, takie jak spawanie, malowanie czy montaż drobnych elementów. Zapewnia to stałą jakość wykonania i znacznie przyspiesza proces produkcji. Człowiek w tym modelu pełni rolę nadzorcy, kontrolera jakości i operatora maszyn bardziej złożonych, które nadal wymagają ludzkiej interwencji i inteligencji.

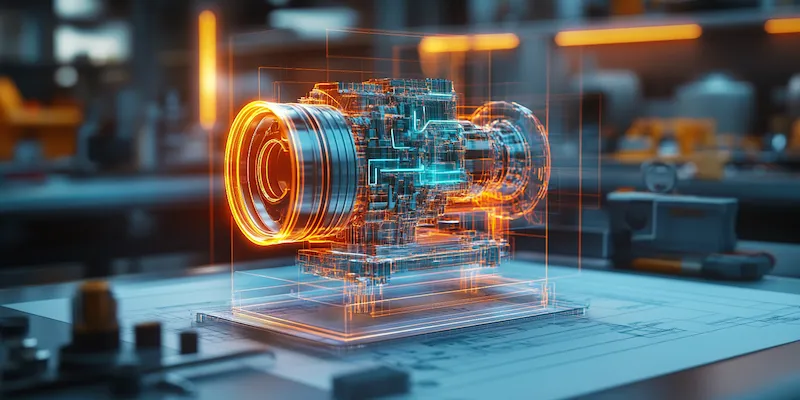

Integracja systemów sterowania, czujników i oprogramowania to kolejny kluczowy aspekt. Pozwala to na stworzenie maszyn, które nie tylko wykonują swoje zadania, ale również potrafią komunikować się z innymi urządzeniami, zbierać dane o swoim działaniu i optymalizować parametry pracy w czasie rzeczywistym. Ta zdolność do samooptymalizacji i komunikacji jest podstawą dla koncepcji Przemysłu 4.0, gdzie całe fabryki stają się inteligentnymi, połączonymi sieciami.

Zastosowanie zaawansowanych algorytmów sterowania, w tym sztucznej inteligencji, umożliwia tworzenie maszyn, które uczą się na podstawie doświadczeń i dostosowują swoje działanie do zmieniających się warunków. Może to oznaczać np. adaptację do różnic w materiale obrabianym, optymalizację zużycia energii czy przewidywanie awarii. To wszystko przekłada się na zwiększenie niezawodności i wydłużenie żywotności budowanych maszyn.

Kluczowe technologie automatyki w budowie maszyn

Nowoczesna budowa maszyn opiera się na synergii wielu zaawansowanych technologii automatyki. Bez nich trudno wyobrazić sobie konkurencyjne przedsiębiorstwo. Jednym z fundamentów jest sterowanie programowalne, czyli sterowniki PLC (Programmable Logic Controller). Są to wytrzymałe komputery przemysłowe, które od lat stanowią serce większości zautomatyzowanych systemów. Odpowiadają za odbieranie sygnałów z czujników, przetwarzanie ich zgodnie z zapisanym programem i wysyłanie poleceń do elementów wykonawczych.

Kolejnym niezwykle ważnym elementem są roboty przemysłowe. Ich zastosowanie w budowie maszyn obejmuje nie tylko zadania montażowe, ale także precyzyjne operacje spawania, malowania, paletyzacji czy obsługi maszyn CNC. Dzięki rosnącej elastyczności i precyzji, roboty stają się nieocenionym narzędziem w rękach konstruktorów maszyn, pozwalając na realizację projektów o wysokim stopniu skomplikowania.

Systemy wizyjne to kolejna technologia, która zrewolucjonizowała budowę maszyn. Kamery przemysłowe i specjalistyczne oprogramowanie pozwalają maszynom „widzieć” i analizować obraz. Jest to wykorzystywane do kontroli jakości, identyfikacji obiektów, prowadzenia robotów czy nawigacji autonomicznych pojazdów. Precyzyjne rozpoznawanie defektów czy weryfikacja poprawności montażu są kluczowe dla zapewnienia najwyższych standardów.

Nie można zapomnieć o interfejsach człowiek-maszyna (HMI), które umożliwiają operatorom intuicyjną interakcję z maszynami. Panele dotykowe, przyciski, ekrany wyświetlacza – wszystkie te elementy są projektowane z myślą o łatwości obsługi i maksymalnym komforcie użytkownika. Dobre HMI to klucz do efektywnej pracy z nawet najbardziej zaawansowanymi urządzeniami.

Wreszcie, sieci przemysłowe i komunikacja maszyn (M2M) tworzą krwiobieg całej zautomatyzowanej linii. Protokoły takie jak Profinet, EtherNet/IP czy Modbus TCP/IP pozwalają na szybką i niezawodną wymianę danych między różnymi komponentami systemu, tworząc spójną i inteligentną całość.

Korzyści płynące z zastosowania automatyki w produkcji maszyn

Integracja automatyki przemysłowej w procesie budowy maszyn przynosi szereg wymiernych korzyści, które bezpośrednio wpływają na efektywność i rentowność przedsiębiorstwa. Jedną z najważniejszych zalet jest znaczące zwiększenie wydajności. Zautomatyzowane linie produkcyjne mogą pracować nieprzerwanie, zoptymalizowanymi prędkościami, co przekłada się na szybsze wytwarzanie większej liczby maszyn w krótszym czasie.

Kolejnym kluczowym aspektem jest poprawa jakości i powtarzalności produkcji. Maszyny wykonują zadania z niezmienną precyzją, eliminując błędy wynikające z czynnika ludzkiego, takie jak zmęczenie czy roztargnienie. Pozwala to na produkcję maszyn o stałej, wysokiej jakości, co buduje reputację producenta i zwiększa zaufanie klientów.

Znacząco redukowane są również koszty operacyjne. Choć początkowa inwestycja w automatykę może być wysoka, w dłuższej perspektywie przynosi oszczędności. Mniejsze zużycie materiałów dzięki precyzyjnemu wykonaniu, redukcja kosztów związanych z błędami i reklamacjami, a także optymalizacja zużycia energii to tylko niektóre z przykładów. Ponadto, automatyzacja pozwala na lepsze wykorzystanie zasobów ludzkich – pracownicy mogą skupić się na bardziej złożonych zadaniach wymagających kreatywności i umiejętności analitycznych, zamiast wykonywać monotonne, powtarzalne czynności.

Zwiększenie bezpieczeństwa pracy to kolejny istotny benefit. Automatyzacja przejmuje zadania wykonywane w niebezpiecznych warunkach, takie jak praca z substancjami chemicznymi, w wysokich temperaturach czy w miejscach o ograniczonym dostępie. Zmniejsza to ryzyko wypadków i poprawia ogólne warunki pracy.

Wreszcie, automatyka zapewnia elastyczność produkcji. Nowoczesne maszyny, dzięki programowalnym sterownikom i możliwości szybkiego przeprogramowania, mogą być łatwo dostosowywane do produkcji różnych wariantów produktów lub do spełniania specyficznych wymagań klientów. To kluczowe w dzisiejszym dynamicznie zmieniającym się rynku.

Wyzwania związane z wdrażaniem automatyki w budowie maszyn

Pomimo licznych korzyści, proces wdrażania automatyki przemysłowej w budowie maszyn nie jest pozbawiony wyzwań. Jednym z najczęściej wymienianych jest wysoki koszt początkowej inwestycji. Zakup zaawansowanych robotów, systemów sterowania, czujników oraz oprogramowania może generować znaczące wydatki, które dla niektórych firm, zwłaszcza mniejszych, mogą stanowić barierę nie do pokonania. Konieczne jest staranne planowanie budżetu i analiza zwrotu z inwestycji.

Kolejnym istotnym wyzwaniem jest brak wykwalifikowanej kadry. Obsługa, programowanie i konserwacja zaawansowanych systemów automatyki wymaga specjalistycznej wiedzy i umiejętności. Firmy często borykają się z niedoborem inżynierów automatyków, techników utrzymania ruchu czy programistów. Konieczne są inwestycje w szkolenia obecnych pracowników lub pozyskiwanie nowych talentów.

Integracja nowych systemów z istniejącą infrastrukturą produkcyjną może być skomplikowana. Stare maszyny i systemy często nie są kompatybilne z nowoczesnymi technologiami, co wymaga dodatkowych nakładów na modernizację lub wymianę całych linii produkcyjnych. Kluczowe jest zaprojektowanie spójnej architektury systemu, która uwzględni zarówno nowe, jak i starsze komponenty.

Kwestie bezpieczeństwa cybernetycznego stają się coraz ważniejsze. Połączenie maszyn z sieciami informatycznymi, choć niezbędne dla efektywnej komunikacji i zbierania danych, otwiera drzwi do potencjalnych ataków hakerskich. Konieczne jest wdrożenie solidnych zabezpieczeń, aby chronić systemy produkcyjne przed nieautoryzowanym dostępem i manipulacją.

Oporność pracowników na zmiany i obawa przed utratą pracy to również czynnik, który należy wziąć pod uwagę. Skuteczne zarządzanie zmianą, jasna komunikacja korzyści płynących z automatyzacji i zapewnienie pracownikom nowych, wartościowych ról są kluczowe dla płynnego przejścia.

Przyszłość automatyki przemysłowej w budowie maszyn

Przyszłość automatyki przemysłowej w kontekście budowy maszyn rysuje się w bardzo dynamicznych barwach, z silnym naciskiem na dalszą integrację i inteligencję systemów. Koncepcja Przemysłu 4.0, która już teraz rewolucjonizuje produkcję, będzie nadal ewoluować, prowadząc do powstania tzw. inteligentnych fabryk. Maszyny staną się jeszcze bardziej autonomiczne, zdolne do samoorganizacji, samodiagnozy i podejmowania decyzji w czasie rzeczywistym.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odegrają kluczową rolę. Algorytmy AI będą analizować ogromne ilości danych zbieranych przez maszyny, identyfikując optymalne parametry pracy, przewidując awarie z jeszcze większą precyzją (predykcyjne utrzymanie ruchu) oraz optymalizując procesy produkcyjne w sposób, który jest poza zasięgiem ludzkich możliwości. Będzie to prowadzić do tworzenia maszyn, które dosłownie „uczą się” i doskonalą swoje działanie w miarę eksploatacji.

Robotyka będzie kontynuować swój rozwój, stając się bardziej elastyczna, bezpieczna i łatwiejsza w programowaniu. Roboty współpracujące (coboty), zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, staną się standardem w wielu zastosowaniach. Rozwój robotów mobilnych pozwoli na tworzenie zautomatyzowanych systemów transportu wewnętrznego i logistyki w obrębie fabryk.

Internet Rzeczy (IoT) w przemyśle, czyli Industrial IoT (IIoT), zapewni jeszcze lepszą łączność między urządzeniami. Czujniki staną się mniejsze, tańsze i bardziej wszechstronne, dostarczając danych o każdym aspekcie działania maszyny i procesu produkcyjnego. Ta wszechobecna sieć połączeń umożliwi stworzenie cyfrowych bliźniaków maszyn i całych linii produkcyjnych, które będą wirtualnie odzwierciedlać ich rzeczywiste działanie, umożliwiając analizy i symulacje.

Wreszcie, zrównoważony rozwój i efektywność energetyczna staną się priorytetem. Automatyka będzie odgrywać kluczową rolę w optymalizacji zużycia energii, minimalizacji odpadów i wdrażaniu ekologicznych rozwiązań w budowie maszyn. Będziemy obserwować rozwój maszyn, które są nie tylko wydajne i inteligentne, ale także przyjazne dla środowiska.

„`