Projektowanie maszyn roboczych

Projektowanie maszyn roboczych to proces, który wymaga zrozumienia wielu aspektów technicznych oraz praktycznych. Kluczowym elementem jest analiza wymagań użytkownika, która pozwala na określenie, jakie funkcje maszyna powinna spełniać. W tym etapie projektanci muszą zbierać informacje dotyczące środowiska pracy, w jakim maszyna będzie używana, a także specyfikacji technicznych, takich jak moc, wydajność czy rozmiar. Kolejnym krokiem jest stworzenie koncepcji, która uwzględnia wszystkie zebrane dane. Ważne jest, aby projekt był nie tylko funkcjonalny, ale również ergonomiczny i bezpieczny dla operatorów. W tym celu często korzysta się z symulacji komputerowych, które pozwalają na wizualizację działania maszyny w różnych warunkach. Po zatwierdzeniu koncepcji przechodzi się do fazy prototypowania, gdzie tworzy się pierwsze modele maszyn roboczych.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

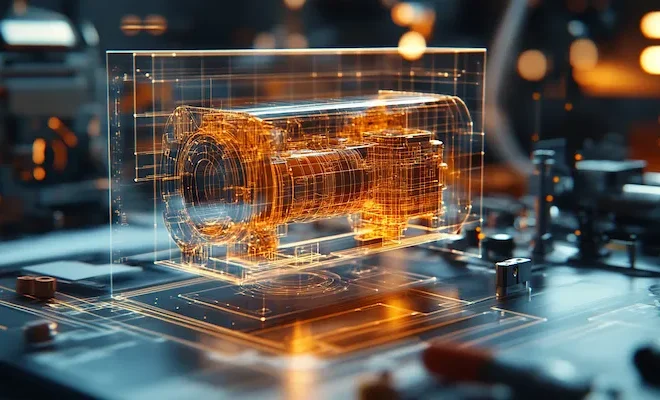

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki oprogramowaniu CAD inżynierowie mogą tworzyć szczegółowe modele 3D maszyn, co pozwala na lepsze zrozumienie ich konstrukcji oraz funkcji. Oprócz tego, technologie symulacyjne umożliwiają przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn roboczych. Dzięki niej można szybko i tanio wytwarzać elementy o skomplikowanej geometrii, co przyspiesza proces projektowania i testowania. W ostatnich latach rośnie także znaczenie automatyzacji i robotyzacji w projektowaniu maszyn roboczych. Wykorzystanie sztucznej inteligencji oraz uczenia maszynowego pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności działania maszyn.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak technologia się rozwija, wymagania dotyczące emisji spalin czy hałasu stają się coraz bardziej restrykcyjne. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Inżynierowie muszą zadbać o to, aby nowe maszyny mogły współpracować z już używanymi rozwiązaniami, co często wymaga dodatkowych prac adaptacyjnych. Dodatkowo, projektanci muszą brać pod uwagę koszty produkcji oraz eksploatacji maszyn roboczych. Optymalizacja kosztów jest kluczowa dla konkurencyjności na rynku, dlatego inżynierowie muszą szukać rozwiązań, które będą zarówno efektywne kosztowo, jak i technologicznie zaawansowane.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych. Coraz więcej przedsiębiorstw inwestuje w roboty przemysłowe oraz systemy automatyki, które zwiększają wydajność i precyzję działań. W związku z tym inżynierowie będą musieli opracowywać maszyny zdolne do współpracy z robotami oraz innymi inteligentnymi systemami. Ponadto wzrasta znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn roboczych. Firmy będą dążyć do tworzenia urządzeń energooszczędnych oraz wykorzystujących materiały odnawialne lub recyklingowane. Również rozwój technologii Internetu Rzeczy (IoT) ma ogromny wpływ na przyszłość branży – maszyny będą coraz bardziej „inteligentne”, zdolne do samodzielnego monitorowania swojego stanu oraz przewidywania potrzeb serwisowych.

Jakie są kluczowe etapy procesu projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie zbierają wymagania od klientów oraz analizują rynek, aby zrozumieć, jakie maszyny są potrzebne. Na tym etapie istotne jest także określenie budżetu oraz harmonogramu projektu. Kolejnym krokiem jest opracowanie wstępnych szkiców i modeli 3D, które pozwalają na wizualizację pomysłu. W tej fazie projektanci mogą korzystać z oprogramowania CAD, co umożliwia szybką modyfikację i testowanie różnych rozwiązań. Po zatwierdzeniu koncepcji następuje etap inżynieryjny, w którym szczegółowo opracowywane są wszystkie elementy maszyny. Inżynierowie muszą uwzględnić materiały, mechanikę oraz elektronikę, a także aspekty związane z bezpieczeństwem użytkowników. Następnie przechodzi się do prototypowania, gdzie tworzy się fizyczny model maszyny. Prototypy są testowane w rzeczywistych warunkach pracy, co pozwala na identyfikację ewentualnych problemów oraz wprowadzenie niezbędnych poprawek.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz materiałoznawstwa. Zrozumienie zasad działania różnych mechanizmów oraz umiejętność doboru odpowiednich materiałów to kluczowe kompetencje w tej branży. Dodatkowo znajomość oprogramowania CAD oraz symulacyjnego jest niezbędna do tworzenia modeli 3D i analizy zachowań maszyn w różnych warunkach operacyjnych. Ważną umiejętnością jest także zdolność do pracy zespołowej, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami, takimi jak programiści czy eksperci ds. ergonomii. Komunikacja interpersonalna jest kluczowa dla skutecznej wymiany informacji i pomysłów w zespole projektowym. Ponadto inżynierowie powinni być otwarci na naukę i rozwój zawodowy, aby nadążać za szybko zmieniającymi się technologiami i trendami rynkowymi.

Jakie są najważniejsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych ewoluowało pod wpływem wielu trendów technologicznych i społecznych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wraz z rozwojem robotyki i sztucznej inteligencji maszyny stają się coraz bardziej autonomiczne, co zmienia sposób ich projektowania. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia – wiele firm stara się tworzyć maszyny energooszczędne oraz wykorzystujące materiały odnawialne lub pochodzące z recyklingu. Wzrasta także znaczenie Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią i zbieranie danych na temat ich pracy. Dzięki temu inżynierowie mogą lepiej monitorować wydajność urządzeń oraz przewidywać potrzeby serwisowe. Również personalizacja maszyn staje się coraz bardziej popularna – klienci oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb, co wymaga elastyczności ze strony producentów.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdej z nich. W przemyśle budowlanym maszyny takie jak koparki czy ładowarki odgrywają kluczową rolę w realizacji projektów budowlanych, umożliwiając szybkie i efektywne wykonywanie prac ziemnych oraz transport materiałów budowlanych. W przemyśle motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki metali; roboty przemysłowe wykonują precyzyjne zadania związane z spawaniem czy malowaniem karoserii. W sektorze rolnictwa maszyny takie jak ciągniki czy kombajny rewolucjonizują sposób uprawy roli i zbioru plonów, zwiększając wydajność produkcji żywności. W przemyśle spożywczym maszyny pakujące oraz sortujące przyspieszają procesy produkcyjne i zapewniają wysoką jakość produktów końcowych. Również w logistyce maszyny robocze odgrywają istotną rolę; automatyczne systemy magazynowe zwiększają efektywność zarządzania zapasami i skracają czas realizacji zamówień.

Jakie są przyszłe wyzwania związane z projektowaniem maszyn roboczych

Przyszłość projektowania maszyn roboczych wiąże się z wieloma wyzwaniami, które będą miały wpływ na rozwój tej branży w nadchodzących latach. Jednym z głównych wyzwań będzie konieczność dostosowania się do dynamicznych zmian technologicznych; inżynierowie będą musieli stale aktualizować swoją wiedzę oraz umiejętności, aby nadążyć za nowinkami technologicznymi takimi jak sztuczna inteligencja czy Internet Rzeczy. Kolejnym istotnym wyzwaniem będzie zapewnienie bezpieczeństwa użytkowników końcowych; projektanci będą musieli uwzględniać coraz bardziej restrykcyjne normy dotyczące ochrony zdrowia i życia operatorów maszyn. Wzrastające oczekiwania klientów dotyczące personalizacji produktów również stanowią wyzwanie dla producentów; elastyczność produkcji stanie się kluczowym elementem konkurencyjności na rynku. Dodatkowo zmiany klimatyczne oraz rosnąca świadomość ekologiczna społeczeństwa będą wymuszać na firmach poszukiwanie rozwiązań bardziej przyjaznych dla środowiska; projektowanie energooszczędnych maszyn stanie się priorytetem dla wielu przedsiębiorstw.

Jakie są najlepsze praktyki w zakresie projektowania maszyn roboczych

Aby osiągnąć sukces w projektowaniu maszyn roboczych, warto stosować kilka najlepszych praktyk, które mogą znacząco poprawić jakość finalnego produktu oraz efektywność procesu projektowego. Przede wszystkim ważne jest dokładne zbieranie wymagań od klientów już na etapie koncepcyjnym; im lepiej zrozumiemy potrzeby użytkowników końcowych, tym łatwiej będzie nam stworzyć produkt spełniający ich oczekiwania. Kolejną praktyką jest regularne testowanie prototypów w rzeczywistych warunkach pracy; pozwala to na identyfikację ewentualnych problemów już na etapie prototypowania i uniknięcie kosztownych poprawek podczas produkcji seryjnej. Warto również stosować podejście iteracyjne do projektowania – polegające na ciągłym doskonaleniu produktu poprzez zbieranie feedbacku od użytkowników i wprowadzanie poprawek na bieżąco.