Projektowanie maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, ważne jest zrozumienie właściwości materiału, jakim jest szkło. Szkło jest materiałem kruchym, co oznacza, że podczas obróbki musi być traktowane z dużą ostrożnością, aby uniknąć pęknięć i uszkodzeń. W związku z tym projektanci muszą skupić się na odpowiednich technologiach cięcia, szlifowania i polerowania, które będą dostosowane do specyfiki danego rodzaju szkła. Kolejnym istotnym elementem jest dobór odpowiednich narzędzi i technologii, które zapewnią precyzyjne i efektywne wykonanie operacji obróbczych. Warto również zwrócić uwagę na ergonomię i bezpieczeństwo pracy operatorów maszyn, co ma kluczowe znaczenie w kontekście długotrwałego użytkowania sprzętu. Dobrze zaprojektowana maszyna powinna być nie tylko funkcjonalna, ale także łatwa w obsłudze oraz konserwacji.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów obróbczych. Jedną z najpopularniejszych technologii jest cięcie laserowe, które pozwala na uzyskanie bardzo dokładnych kształtów i wymiarów. Dzięki zastosowaniu lasera możliwe jest cięcie nawet najcieńszych warstw szkła bez ryzyka ich uszkodzenia. Inną technologią jest cięcie wodą pod wysokim ciśnieniem, które również charakteryzuje się dużą precyzją i minimalnym wpływem na strukturę materiału. Szlifowanie i polerowanie szkła odbywa się zazwyczaj za pomocą specjalistycznych narzędzi diamentowych, które zapewniają gładką powierzchnię i estetyczny wygląd gotowego produktu. W ostatnich latach coraz większą popularność zdobywają maszyny sterowane numerycznie CNC, które umożliwiają automatyzację procesów obróbczych oraz zwiększenie ich powtarzalności. Dzięki takim rozwiązaniom możliwe jest osiągnięcie wysokiej jakości produktów przy jednoczesnym zmniejszeniu kosztów produkcji.

Jakie są wyzwania w projektowaniu maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczną jakość produktów oraz efektywność procesów produkcyjnych. Jednym z głównych wyzwań jest konieczność dostosowania technologii do różnorodnych rodzajów szkła, które mogą różnić się między sobą zarówno właściwościami mechanicznymi, jak i chemicznymi. Projektanci muszą więc posiadać szeroką wiedzę na temat materiałów oraz umiejętność ich analizy w kontekście konkretnego zastosowania. Kolejnym istotnym wyzwaniem jest zapewnienie odpowiednich standardów bezpieczeństwa pracy operatorów maszyn. Szkło jako materiał kruchy stwarza ryzyko powstawania odłamków podczas obróbki, co może prowadzić do urazów. Dlatego projektanci muszą uwzględniać różnorodne rozwiązania zabezpieczające oraz ergonomiczne aspekty obsługi maszyn. Wreszcie, istotnym wyzwaniem jest ciągły rozwój technologii oraz rosnące wymagania rynku dotyczące efektywności energetycznej i ekologiczności produkcji.

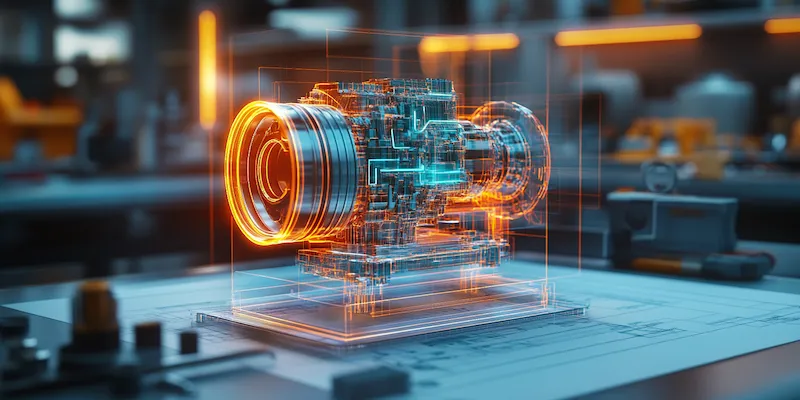

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn do obróbki szkła

Przyszłościowe kierunki rozwoju w projektowaniu maszyn do obróbki szkła wskazują na coraz większe znaczenie automatyzacji oraz cyfryzacji procesów produkcyjnych. W miarę jak technologia rozwija się w szybkim tempie, coraz więcej producentów decyduje się na wdrażanie rozwiązań opartych na sztucznej inteligencji oraz uczeniu maszynowym. Takie podejście pozwala na optymalizację procesów produkcyjnych poprzez analizę danych oraz przewidywanie ewentualnych problemów jeszcze przed ich wystąpieniem. Kolejnym ważnym kierunkiem rozwoju jest zwiększenie efektywności energetycznej maszyn oraz minimalizacja ich wpływu na środowisko naturalne. Producenci coraz częściej inwestują w technologie pozwalające na recykling odpadów szklanych oraz wykorzystanie odnawialnych źródeł energii w procesach produkcyjnych. Warto również zauważyć rosnącą rolę personalizacji produktów oraz elastyczności linii produkcyjnych, co staje się kluczowe w kontekście zmieniających się potrzeb klientów.

Jakie są najważniejsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach w projektowaniu maszyn do obróbki szkła można zaobserwować kilka istotnych trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z najważniejszych trendów jest rosnące zainteresowanie automatyzacją procesów obróbczych. Wprowadzenie robotów przemysłowych do linii produkcyjnych pozwala na szybsze i bardziej precyzyjne wykonywanie operacji, takich jak cięcie, szlifowanie czy pakowanie gotowych produktów. Automatyzacja nie tylko zwiększa wydajność, ale także minimalizuje ryzyko błędów ludzkich oraz poprawia bezpieczeństwo pracy. Kolejnym trendem jest rozwój technologii cyfrowych, takich jak systemy CAD/CAM, które umożliwiają projektowanie i symulację procesów obróbczych w wirtualnym środowisku. Dzięki temu projektanci mogą lepiej planować i optymalizować procesy produkcyjne, co przekłada się na oszczędności czasu i kosztów.

Jakie są kluczowe elementy konstrukcji maszyn do obróbki szkła

Konstrukcja maszyn do obróbki szkła opiera się na kilku kluczowych elementach, które mają istotny wpływ na ich funkcjonalność oraz wydajność. Przede wszystkim, podstawowym elementem każdej maszyny jest jej rama, która musi być odpowiednio sztywna i stabilna, aby zminimalizować drgania podczas pracy. W przypadku maszyn do cięcia szkła niezwykle ważne są także mechanizmy prowadzące, które zapewniają precyzyjne ruchy narzędzi tnących. Wysoka jakość tych komponentów przekłada się bezpośrednio na dokładność cięcia oraz jakość krawędzi obrabianego szkła. Kolejnym istotnym elementem są napędy, które powinny być dobrane tak, aby zapewnić odpowiednią moc oraz prędkość roboczą maszyny. W nowoczesnych rozwiązaniach często stosuje się serwonapędy, które umożliwiają precyzyjne sterowanie ruchem i zwiększają efektywność energetyczną urządzeń. Ważnym aspektem konstrukcji jest również system chłodzenia, który ma na celu odprowadzanie ciepła generowanego podczas obróbki oraz zapobieganie przegrzewaniu się narzędzi.

Jakie są zastosowania maszyn do obróbki szkła w różnych branżach

Maszyny do obróbki szkła znajdują zastosowanie w wielu branżach, co świadczy o ich wszechstronności i znaczeniu w przemyśle. Jednym z głównych sektorów wykorzystujących te maszyny jest przemysł budowlany, gdzie szkło stosowane jest w oknach, drzwiach oraz elewacjach budynków. W tym kontekście kluczowe znaczenie ma precyzyjne cięcie oraz szlifowanie szkła, aby zapewnić odpowiednie dopasowanie elementów do konstrukcji budowlanych. Kolejną branżą korzystającą z maszyn do obróbki szkła jest przemysł meblarski, gdzie szkło wykorzystywane jest w produkcji stołów, witryn czy drzwi szklanych. W tym przypadku estetyka oraz jakość wykończenia mają ogromne znaczenie dla finalnego produktu. Sektor motoryzacyjny to kolejny przykład zastosowania maszyn do obróbki szkła, gdzie wykorzystywane są one do produkcji szyb samochodowych oraz innych elementów szklanych pojazdów.

Jakie są metody testowania jakości maszyn do obróbki szkła

Testowanie jakości maszyn do obróbki szkła jest kluczowym etapem procesu produkcyjnego, który ma na celu zapewnienie wysokiej jakości wyrobów końcowych oraz bezpieczeństwa użytkowników. Istnieje wiele metod testowania, które mogą być stosowane w tym zakresie. Jedną z podstawowych metod jest kontrola wizualna, która pozwala na ocenę stanu technicznego maszyny oraz identyfikację ewentualnych uszkodzeń czy zużycia komponentów. Kolejnym krokiem może być przeprowadzenie testów funkcjonalnych, polegających na uruchomieniu maszyny i wykonaniu próbnych operacji obróbczych. Dzięki temu można ocenić dokładność cięcia czy szlifowania oraz sprawdzić działanie wszystkich mechanizmów i systemów sterujących. Istotnym elementem testowania jakości jest także analiza danych dotyczących wydajności maszyny podczas pracy. Monitorowanie parametrów takich jak czas cyklu produkcyjnego czy ilość odpadów pozwala na identyfikację potencjalnych problemów oraz optymalizację procesów produkcyjnych.

Jakie są korzyści płynące z nowoczesnych rozwiązań w projektowaniu maszyn do obróbki szkła

Nowoczesne rozwiązania w projektowaniu maszyn do obróbki szkła przynoszą wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim, zastosowanie zaawansowanych technologii automatyzacji pozwala na znaczne zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Maszyny wyposażone w systemy sterowania numerycznego CNC umożliwiają precyzyjne wykonywanie skomplikowanych operacji obróbczych przy minimalnym udziale człowieka. Dzięki temu możliwe jest osiągnięcie wysokiej jakości produktów przy jednoczesnym zmniejszeniu ryzyka błędów ludzkich. Kolejną korzyścią płynącą z nowoczesnych rozwiązań jest poprawa ergonomii pracy operatorów maszyn. Innowacyjne projekty uwzględniają aspekty związane z komfortem użytkowników oraz bezpieczeństwem pracy, co przekłada się na mniejsze ryzyko urazów i większą satysfakcję pracowników.

Jakie umiejętności są potrzebne do projektowania maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wymaga szerokiego zestawu umiejętności oraz wiedzy technicznej z różnych dziedzin inżynierii. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na odpowiednie dobranie komponentów i technologii dostosowanych do specyfiki szkła jako materiału. Projektanci muszą także posiadać umiejętności związane z programowaniem systemów sterujących oraz obsługą oprogramowania CAD/CAM, które umożliwia tworzenie precyzyjnych modeli 3D maszyn i symulację ich działania. Ważne są również umiejętności analityczne pozwalające na ocenę wydajności procesów produkcyjnych oraz identyfikację potencjalnych problemów czy możliwości optymalizacji. Dodatkowo projektanci powinni być otwarci na innowacje i nowe technologie, aby móc wdrażać nowoczesne rozwiązania w swoich projektach.