Projektowanie maszyn proces

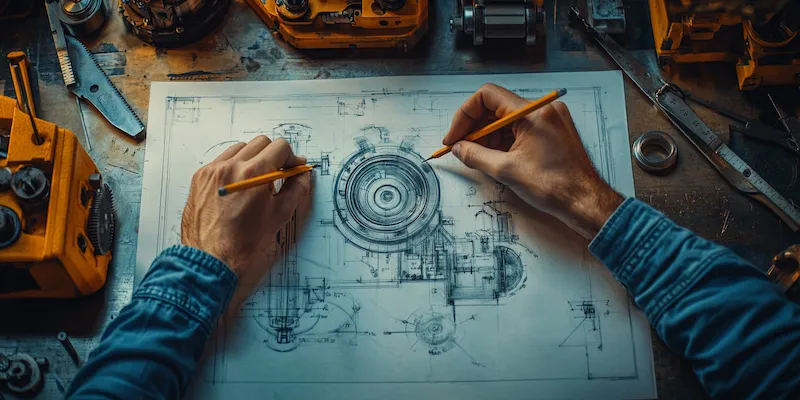

Projektowanie maszyn procesowych to złożony proces, który wymaga staranności oraz znajomości wielu aspektów technicznych i technologicznych. Kluczowym etapem w tym procesie jest analiza wymagań, która pozwala na zrozumienie potrzeb klienta oraz specyfiki produkcji. Na tym etapie inżynierowie zbierają informacje dotyczące funkcji, wydajności oraz warunków pracy maszyny. Następnie następuje faza koncepcyjna, gdzie tworzone są wstępne szkice i modele 3D, które pomagają w wizualizacji projektu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, komponentów oraz technologii produkcji. W tym etapie inżynierowie muszą również uwzględnić aspekty związane z bezpieczeństwem i ergonomią. Po zakończeniu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz niezawodności, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

W projektowaniu maszyn procesowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość końcowego produktu. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na tworzenie dokładnych wizualizacji projektów oraz symulacji ich działania. Dzięki temu inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować konstrukcję jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest analiza elementów skończonych (FEM), która umożliwia ocenę wytrzymałości i zachowania materiałów pod różnymi obciążeniami. Współczesne oprogramowanie CAD (Computer-Aided Design) znacznie ułatwia proces projektowania, umożliwiając szybkie wprowadzanie zmian oraz automatyzację wielu czynności. Warto również wspomnieć o technologii druku 3D, która coraz częściej znajduje zastosowanie w prototypowaniu i produkcji części zamiennych. Dodatkowo, w projektowaniu maszyn procesowych ważną rolę odgrywa automatyka i robotyka, które pozwalają na zwiększenie wydajności produkcji poprzez automatyzację wielu procesów.

Jakie są najczęstsze wyzwania podczas projektowania maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta oraz warunków pracy. Często zdarza się, że wymagania te są nieprecyzyjne lub zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień i dodatkowych kosztów. Innym istotnym wyzwaniem jest dobór odpowiednich materiałów i komponentów, które muszą spełniać określone normy jakościowe oraz być dostępne na rynku. W przypadku braku odpowiednich części może być konieczne poszukiwanie alternatywnych rozwiązań lub modyfikacja projektu. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza kompromisy w zakresie jakości czy funkcjonalności maszyny. Wreszcie, nie można zapominać o aspektach związanych z bezpieczeństwem użytkowników oraz ochroną środowiska, które stają się coraz ważniejsze w dzisiejszym przemyśle.

Jakie umiejętności są niezbędne do skutecznego projektowania maszyn procesowych

Aby skutecznie projektować maszyny procesowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania różnych systemów i komponentów maszyny. Umiejętność obsługi nowoczesnego oprogramowania CAD oraz narzędzi do analizy elementów skończonych jest równie ważna, ponieważ umożliwia efektywne tworzenie modeli i symulacji. Ponadto inżynierowie powinni być kreatywni i otwarci na nowe rozwiązania technologiczne, co pozwala im na innowacyjne podejście do problemów projektowych. Umiejętności komunikacyjne są także kluczowe, ponieważ często współpracują z innymi specjalistami oraz klientami, a jasne przekazywanie informacji jest niezbędne dla sukcesu projektu.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych ewoluuje w szybkim tempie, co jest wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych oraz systemów automatyki do linii produkcyjnych staje się standardem, a nie wyjątkiem. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają optymalizację procesów produkcyjnych oraz przewidywanie awarii. Dzięki analizie danych w czasie rzeczywistym inżynierowie mogą podejmować lepsze decyzje dotyczące zarządzania produkcją oraz konserwacją maszyn. Również zrównoważony rozwój staje się kluczowym elementem projektowania maszyn procesowych. Firmy coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, co obejmuje zarówno wybór materiałów, jak i efektywność energetyczną maszyn.

Jakie są podstawowe zasady ergonomii w projektowaniu maszyn procesowych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn procesowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Podstawową zasadą ergonomii jest dostosowanie maszyny do potrzeb i możliwości człowieka, co oznacza, że wszystkie elementy powinny być łatwo dostępne i wygodne w obsłudze. Ważne jest również uwzględnienie pozycji ciała operatora podczas pracy z maszyną. Projektanci powinni dążyć do tego, aby operatorzy mogli pracować w naturalnej i komfortowej pozycji, co zmniejsza ryzyko urazów oraz zmęczenia. Kolejnym aspektem ergonomii jest intuicyjność interfejsu użytkownika. Wszystkie przyciski, wskaźniki i panele sterujące powinny być zaprojektowane w sposób umożliwiający łatwe zrozumienie ich funkcji oraz szybką reakcję w przypadku awarii. Dodatkowo, warto zwrócić uwagę na hałas generowany przez maszyny oraz ich wibracje, które mogą negatywnie wpływać na zdrowie operatorów. Dlatego projektanci powinni stosować materiały tłumiące oraz odpowiednie rozwiązania konstrukcyjne, aby zminimalizować te niekorzystne efekty.

Jakie są różnice między projektowaniem maszyn a systemami automatyki

Projektowanie maszyn procesowych i systemów automatyki to dwa różne obszary inżynieryjne, które jednak często współpracują ze sobą w celu osiągnięcia optymalnych wyników produkcyjnych. Główna różnica polega na tym, że projektowanie maszyn koncentruje się głównie na mechanice i konstrukcji urządzeń, podczas gdy systemy automatyki zajmują się kontrolą i zarządzaniem tymi urządzeniami za pomocą oprogramowania oraz technologii elektronicznych. W przypadku projektowania maszyn inżynierowie muszą brać pod uwagę aspekty takie jak wytrzymałość materiałów, dynamika ruchu czy efektywność energetyczna. Z kolei inżynierowie automatycy skupiają się na programowaniu sterowników PLC, tworzeniu algorytmów kontroli oraz integracji różnych systemów komunikacyjnych. W praktyce obie dziedziny są ze sobą ściśle powiązane, a współpraca między nimi jest kluczowa dla sukcesu projektu. Na przykład nowoczesne maszyny często wyposażone są w zaawansowane systemy automatyki, które umożliwiają monitorowanie ich pracy w czasie rzeczywistym oraz zdalne sterowanie.

Jakie są najważniejsze normy i regulacje dotyczące projektowania maszyn procesowych

Projektowanie maszyn procesowych wiąże się z koniecznością przestrzegania wielu norm i regulacji mających na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące bezpieczeństwa i zdrowia osób pracujących z maszynami. Zgodnie z tą dyrektywą każda maszyna musi być zaprojektowana tak, aby minimalizować ryzyko wystąpienia zagrożeń podczas jej użytkowania. Oprócz dyrektywy maszynowej istnieją również inne normy dotyczące konkretnej branży lub typu maszyny, takie jak normy dotyczące elektryczności (np. norma IEC 60204) czy normy dotyczące ochrony środowiska (np. ISO 14001). Warto również zwrócić uwagę na certyfikacje jakościowe takie jak ISO 9001, które potwierdzają wysokie standardy produkcji oraz zarządzania jakością w firmach zajmujących się projektowaniem i produkcją maszyn procesowych.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn procesowych

Symulacje odgrywają coraz większą rolę w procesie projektowania maszyn procesowych, oferując szereg korzyści zarówno dla inżynierów, jak i dla samych firm produkujących maszyny. Przede wszystkim symulacje pozwalają na dokładne przewidywanie zachowań maszyny w różnych warunkach pracy jeszcze przed jej fizycznym wykonaniem. Dzięki temu inżynierowie mogą identyfikować potencjalne problemy oraz optymalizować konstrukcję bez ponoszenia kosztów związanych z budową prototypu. Kolejną zaletą symulacji jest możliwość przeprowadzania testów obciążeniowych oraz analizy wytrzymałości materiałów w warunkach ekstremalnych, co pozwala na zapewnienie wysokiej jakości końcowego produktu. Symulacje umożliwiają również wizualizację działania maszyny w czasie rzeczywistym, co ułatwia komunikację między zespołem projektowym a klientem oraz pozwala na szybsze podejmowanie decyzji dotyczących ewentualnych zmian w projekcie. Dodatkowo zastosowanie symulacji przyczynia się do skrócenia czasu realizacji projektu oraz redukcji kosztów związanych z błędami konstrukcyjnymi czy koniecznością modyfikacji już wyprodukowanych elementów maszyny.

Jakie są przyszłe kierunki rozwoju w dziedzinie projektowania maszyn procesowych

Przyszłość projektowania maszyn procesowych zapowiada się bardzo dynamicznie dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z najważniejszych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z systemami produkcyjnymi. Dzięki temu możliwe będzie zbieranie danych z różnych źródeł oraz ich analiza w czasie rzeczywistym, co pozwoli na lepsze zarządzanie produkcją oraz szybsze reagowanie na zmieniające się warunki rynkowe. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego, które będą miały coraz większy wpływ na optymalizację procesów produkcyjnych oraz prognozowanie awarii sprzętu. Warto również zauważyć rosnącą popularność rozwiązań opartych na chmurze obliczeniowej, które umożliwiają łatwiejszy dostęp do danych oraz współpracę zespołów rozproszonych geograficznie. Dodatkowo zrównoważony rozwój stanie się kluczowym elementem strategii wielu firm zajmujących się projektowaniem maszyn procesowych; innowacyjne rozwiązania mające na celu minimalizację wpływu produkcji na środowisko będą coraz bardziej poszukiwane przez klientów.