Destylator do rozpuszczalników

Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji chemicznych na podstawie ich temperatury wrzenia. W praktyce oznacza to, że kiedy mieszanka rozpuszczalników jest podgrzewana, składniki o niższej temperaturze wrzenia odparowują jako pierwsze. Para ta następnie przechodzi przez chłodnicę, gdzie skrapla się z powrotem w ciecz i zbiera w osobnym naczyniu. Proces ten można powtarzać wielokrotnie, co pozwala na uzyskanie wysokiej czystości końcowego produktu. W zależności od konstrukcji destylatora, można go używać zarówno w laboratoriach, jak i w przemyśle chemicznym. Ważne jest również, aby podczas pracy z destylatorem przestrzegać zasad bezpieczeństwa, ponieważ wiele rozpuszczalników jest łatwopalnych lub toksycznych. Użytkownicy powinni być świadomi ryzyka i stosować odpowiednie środki ochrony osobistej, takie jak rękawice i gogle ochronne.

Jakie są rodzaje destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylatorów do rozpuszczalników, które różnią się konstrukcją oraz zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne oraz kolumnowe. Destylatory prostokątne są często wykorzystywane w laboratoriach ze względu na swoją prostotę i efektywność w oddzielaniu substancji o znacznej różnicy temperatur wrzenia. Z kolei destylatory kolumnowe są bardziej zaawansowane technologicznie i pozwalają na bardziej precyzyjne oddzielanie składników dzięki zastosowaniu kolumny frakcyjnej. Istnieją także destylatory rotacyjne, które są idealne do pracy z delikatnymi substancjami, ponieważ umożliwiają destylację w niższej temperaturze poprzez obniżenie ciśnienia. Wybór odpowiedniego typu destylatora zależy od specyfiki procesu oraz wymagań dotyczących czystości końcowego produktu.

Jakie zastosowania ma destylator do rozpuszczalników w przemyśle

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych gałęziach przemysłu chemicznego i farmaceutycznego. W przemyśle chemicznym są one wykorzystywane do oczyszczania surowców oraz produkcji wysokiej jakości chemikaliów. Dzięki procesowi destylacji możliwe jest usunięcie zanieczyszczeń oraz uzyskanie czystych substancji chemicznych, które mogą być dalej przetwarzane lub sprzedawane. W branży farmaceutycznej destylatory są kluczowe dla produkcji leków, gdzie czystość składników aktywnych ma ogromne znaczenie dla skuteczności terapii. Ponadto, destylacja jest również stosowana w produkcji alkoholi oraz olejków eterycznych, gdzie precyzyjne oddzielanie poszczególnych frakcji ma wpływ na jakość finalnego produktu.

Jakie są kluczowe cechy dobrego destylatora do rozpuszczalników

Wybierając destylator do rozpuszczalników, warto zwrócić uwagę na kilka kluczowych cech, które mogą znacząco wpłynąć na efektywność jego pracy. Przede wszystkim istotna jest wydajność urządzenia – im szybciej i skuteczniej będzie ono oddzielać składniki mieszanki, tym lepsze rezultaty osiągniemy. Kolejnym ważnym aspektem jest jakość materiałów użytych do budowy destylatora; stal nierdzewna czy szkło borokrzemowe to materiały odporne na działanie wielu chemikaliów i wysokie temperatury. Również łatwość obsługi i konserwacji ma duże znaczenie; dobry destylator powinien być intuicyjny w użyciu oraz łatwy do czyszczenia po zakończeniu pracy. Dodatkowo warto zwrócić uwagę na systemy bezpieczeństwa, takie jak automatyczne wyłączniki czy zabezpieczenia przed przegrzaniem, które mogą ochronić użytkownika przed niebezpieczeństwem podczas pracy z potencjalnie niebezpiecznymi substancjami.

Jakie są najczęstsze problemy z destylatorami do rozpuszczalników

Podczas pracy z destylatorami do rozpuszczalników mogą wystąpić różne problemy, które mogą wpływać na efektywność procesu destylacji oraz bezpieczeństwo użytkownika. Jednym z najczęstszych problemów jest zatykanie się rur i kolumn, co może prowadzić do obniżenia wydajności urządzenia. Zatykanie może być spowodowane osadzaniem się substancji chemicznych lub zanieczyszczeń, dlatego regularne czyszczenie i konserwacja są kluczowe dla prawidłowego funkcjonowania destylatora. Innym problemem mogą być nieprawidłowe temperatury wrzenia, które mogą prowadzić do nieefektywnego oddzielania składników. Warto monitorować temperaturę w różnych punktach destylacji, aby upewnić się, że proces przebiega zgodnie z oczekiwaniami. Często zdarzają się również wycieki, które mogą być niebezpieczne, zwłaszcza gdy pracujemy z łatwopalnymi lub toksycznymi substancjami. Dlatego ważne jest, aby regularnie sprawdzać szczelność połączeń oraz uszczelek.

Jakie są koszty zakupu i eksploatacji destylatora do rozpuszczalników

Koszty związane z zakupem i eksploatacją destylatora do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje. Na rynku dostępne są zarówno proste, małe destylatory laboratoryjne, które można nabyć za kilka tysięcy złotych, jak i bardziej zaawansowane systemy przemysłowe, których cena może przekraczać kilkadziesiąt tysięcy złotych. Warto również uwzględnić koszty eksploatacyjne, takie jak zużycie energii elektrycznej oraz koszt materiałów eksploatacyjnych, takich jak uszczelki czy filtry. Regularna konserwacja i serwisowanie urządzenia również wiążą się z dodatkowymi wydatkami. Przy wyborze destylatora warto zastanowić się nad jego długoterminową opłacalnością – tańsze modele mogą wymagać częstszej wymiany lub naprawy, co w perspektywie czasu może okazać się mniej korzystne finansowo.

Jakie są najlepsze praktyki przy używaniu destylatora do rozpuszczalników

Aby maksymalnie wykorzystać możliwości destylatora do rozpuszczalników oraz zapewnić bezpieczeństwo podczas pracy, warto przestrzegać kilku najlepszych praktyk. Przede wszystkim przed rozpoczęciem pracy należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz zasadami bezpieczeństwa. Użytkownik powinien zawsze nosić odpowiednią odzież ochronną, taką jak rękawice i gogle ochronne, aby minimalizować ryzyko kontaktu z niebezpiecznymi substancjami. Ważne jest również, aby przestrzegać zasad dotyczących wentylacji pomieszczenia – praca w dobrze wentylowanym miejscu pomoże uniknąć gromadzenia się szkodliwych oparów. Podczas pracy z destylatorem należy regularnie monitorować temperaturę oraz ciśnienie wewnętrzne, aby upewnić się, że proces przebiega zgodnie z planem. Po zakończeniu pracy ważne jest dokładne czyszczenie urządzenia oraz sprawdzenie wszystkich elementów pod kątem ewentualnych uszkodzeń czy zużycia.

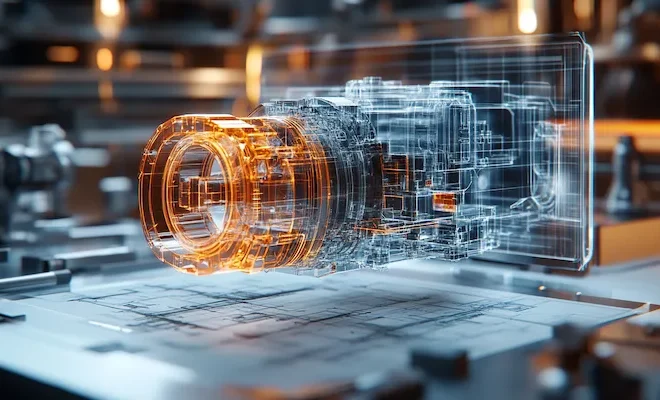

Jakie innowacje w technologii destylacji rozpuszczalników są dostępne

W ostatnich latach technologia destylacji rozpuszczalników przeszła znaczące zmiany dzięki postępom w dziedzinie inżynierii chemicznej oraz technologii materiałowej. Nowoczesne destylatory często wykorzystują zaawansowane systemy automatyzacji, które umożliwiają precyzyjne kontrolowanie parametrów procesu w czasie rzeczywistym. Dzięki temu możliwe jest osiągnięcie wyższej efektywności energetycznej oraz lepszej jakości końcowego produktu. Ponadto coraz częściej stosuje się technologie membranowe jako alternatywę dla tradycyjnej destylacji; proces ten może być bardziej efektywny energetycznie i generować mniej odpadów chemicznych. Innowacyjne rozwiązania obejmują także zastosowanie nanotechnologii w budowie materiałów filtracyjnych oraz katalizatorów, co pozwala na szybsze i bardziej efektywne separowanie składników mieszanki.

Jakie są najważniejsze normy dotyczące bezpieczeństwa dla destylatorów

Praca z destylatorami do rozpuszczalników wiąże się z wieloma zagrożeniami, dlatego istotne jest przestrzeganie odpowiednich norm bezpieczeństwa. W większości krajów istnieją przepisy regulujące projektowanie i użytkowanie urządzeń chemicznych, które mają na celu zapewnienie ochrony zdrowia ludzi oraz środowiska naturalnego. Kluczowe normy dotyczą m.in. zabezpieczeń przed wybuchem oraz systemów wentylacyjnych mających na celu odprowadzanie szkodliwych oparów. Użytkownicy powinni być świadomi ryzyka związane z pracą z łatwopalnymi lub toksycznymi substancjami i stosować odpowiednie środki ochrony osobistej. Wiele organizacji branżowych oferuje szkolenia dotyczące bezpiecznego użytkowania sprzętu laboratoryjnego oraz przemysłowego; uczestnictwo w takich kursach może znacząco zwiększyć świadomość zagrożeń i umiejętności radzenia sobie w sytuacjach awaryjnych.

Jakie są opinie użytkowników o różnych modelach destylatorów

Opinie użytkowników na temat różnych modeli destylatorów do rozpuszczalników mogą dostarczyć cennych informacji na temat ich wydajności oraz niezawodności w praktyce. Wiele osób zwraca uwagę na jakość wykonania urządzenia; solidna konstrukcja oraz użycie odpornych materiałów to cechy szczególnie cenione przez profesjonalistów pracujących w laboratoriach czy zakładach przemysłowych. Użytkownicy często podkreślają znaczenie łatwości obsługi – intuicyjny interfejs oraz możliwość automatyzacji wielu procesów to aspekty, które wpływają na komfort pracy i efektywność działania sprzętu. Również wsparcie techniczne ze strony producenta ma duże znaczenie; szybka reakcja na zgłoszenia serwisowe czy dostępność części zamiennych to czynniki wpływające na satysfakcję klientów.